Перечень чертежей:

- Схема гидравлическая принципиальная панелей регулятора мощности и управления механизмами формата А1 с указанием позиций:

- Отсечной клапан

- Преобразователь электрогидравлический

- Гидрораспределитель

- Кран конусный стыковой

- Клапан предохранительный

- Насос аксиально-поршневой

- Фильтр влагоотделитель

- Гидравлический аккумулятор

- Клапан обратный

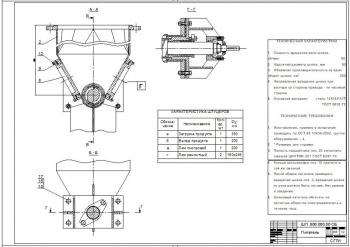

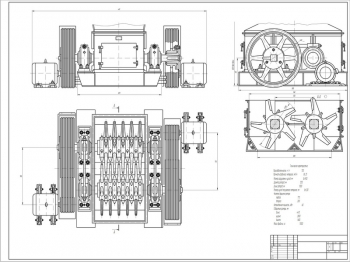

- Сборочный чертеж плунжерного гидроцилиндра А1 с технической характеристикой:

- Диаметр плунжера 180 мм

- Ход плунжера 2105 мм

- Осевое усилие (расчетное) 215 кН

- Номинальное давление 10 МПа

- Рабочая жидкость масло индустриальное И20А

- Диапазон рабочих температур -35...+80 0С

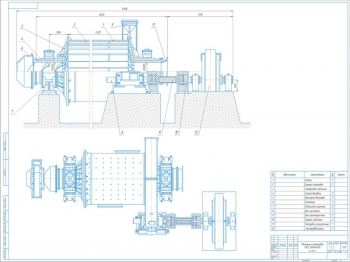

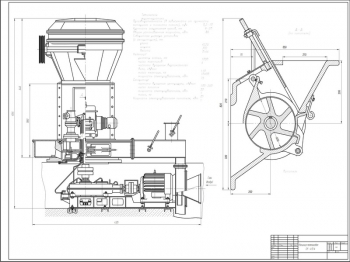

- Реечная передача механизма передвижения электродов в сборе А1:

- Скорость передвижения электрода 2,0 4м/мин при 1500 об/мин

- Механизм передвижения электродов в сборе А1:

- Ход колонки 2000 мм

- Осевое усилие гидроцилиндра 215 кН

- Схемы включения печного трансформатора, управления ПСН и электродами:

- Шкаф ШУ-3С

- Микропроцессорное устройство

- Видеоконтрольное устройство

- Пульт управления

- Рабочий чертеж схемы включения печного трансформатора

- Структура механослужбы ЭСПЦ-2:

- Зам. начальника цеха по механическому оборудованию

- Механик цеха

- Мастер по ремонту:

- Механического оборудования ЭСПО

- Оборудования АКОС

- Кранового оборудования

- Начальник Конструкторского бюро

- Бригадир

- Дежурный и ремонтный персонал

Дополнительные материалы: прилагается расчетно-пояснительная записка на 53 листах.

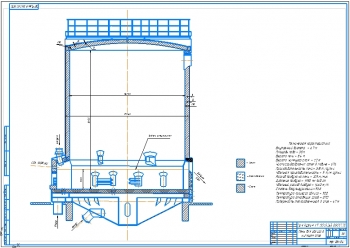

В пояснительной записке произведена реконструкция электропечей ДСВ-10, установленных в электросталеплавильном цехе, путем замены электромеханического привода механизма передвижения электродов на электрогидравлический.

Приведены общие сведения. Рассмотрена структура и планировочное решение участка. Выполнено описание, устройство и принцип действия печи дуговой сталеплавильной марки ДСВ-10. Дуговая сталеплавильная печь ДСВ-10 устроена в печном пролете электросталеплавильного цеха. Всего в печном пролете установлены три дуговых сталеплавильных печи типа ДСВ-10. Печь используется для выплавки следующих марок сталей: высоколегированных, нержавеющих, специальных, быстрорежущих, инструментальных. Дуговая сталеплавильная печь ДСВ-10 включает в себя: стальной цилиндрический водоохлаждаемый корпус с внутренней огнеупорной футеровкой, съемный свод (секторно-арочного типа, кирпичная кладка которого предварительно набрана на оводовом кольце) и сферическое днище. В корпусе предусмотрено рабочее окно, которое предназначено для загрузки ферросплавов, шлакообразующих материалов и скачивания шлака, а также выпускное отверстие и сливной носок. Корпус также оборудован песочным затвором, который уменьшает выброс дымовых газов между кожухом и сводом.

Выполнена футеровка свода, корпуса и сливного носка магнезитохромовым огнеупорным кирпичом. Для более плотного закрывания зазора вокруг электрода с целью уменьшения выхода газов из печи предусмотрены холодильники с уплотняющими кольцами; кроме того, холодильники выполняют охлаждение электродов и среднюю часть свода печи. Отсос газов из печи производится через зонт в газоочистку и затем в дымовую трубу. Корпус установлен на люльке, которая двумя сегментами опирается на подвижные балки механизма выката ванны печи. В свою очередь подвижные балки опираются на рольганг, а рольганг на неподвижные балки, установленные на фундаменте. Печь оснащена тремя электродами, зажатыми в электрододержателях. Подвод тока к электродам осуществляется гибкими кабелями от трансформаторов.

Обслуживание электропечи осуществляется следующими основными механизмами: передвижения электродов, зажима электродов, подъема свода, наклона корпуса, выката ванны печи, механизма для открывания заслонок рабочих окон и т.д.

Загрузка шихты в печь выполняется при помощи 30-тонного мостового крана бадьями и коробками из шихтового пролета, где она сортируется и взвешивается.

После завалки печь закатывается под свод. Свод опускается. Затем опускаются электроды. Начинается процесс плавки. Во время процесса плавки в печь, через рабочее окно, при помощи крановой завалочной машины добавляются ферросплавы, которые придают выплавляемой в печи стали определенные свойства, и шлакообразующие материалы, предварительно нагретые в двух нагревательных печах установленных тут же в печном пролете. Во время плавки (при отключенных электродах) через рабочее окно выполняется скачивание шлака в шлаковню, установленную под рабочим окном, при этом печь наклонена в сторону печного пролета на 120. Сплав доводится до нужного химического состава. Берется проба, и она отправляется в лабораторию для проверки.

В момент, когда сталь обладает требуемым составом, производится выламывание кирпичей, закрывающих выпускное отверстие, и через него по сливному носу сталь сливается в ковш, поддерживаемый краном, при этом печь наклоняется в сторону литейного пролета до 420.

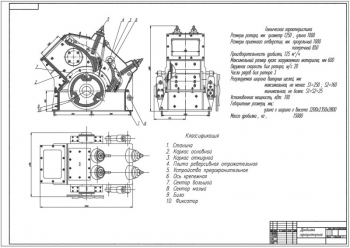

Механизмы передвижения электродов - электромеханический, предназначен для постоянного изменения расстояния между шихтой и электродами.

Описан характер недостатков конструкции механизма и приведены рекомендации по реконструкции механизма. Составлена кинематическая схема механизма. Сделано описание технологии, назначения и устройства механизма. Гидроцилиндр жестко крепится к колонне электрододержателя, а плунжер закрепляется неподвижно. Рабочая жидкость подается к гидравлическому распределителю из маслобака насосом (с приводом от асинхронного двигателя) через обратный клапан или от аккумулятора под давлением, определяемым настройкой обратного клапана. Гидравлический распределитель, через отсечной клапан и полый шток, сообщается с полостью исполнительного гидроцилиндра. Направление и скорость перемещения колонны с электродом зависит от направление и величины смещения золотника распределителя от своего нейтрального положения. При соединении цилиндра через распределитель с напорной линией гидросистемы электрод поднимается, а при соединении со сливной линией - опускается.

На микропроцессор сигнал по напряжению поступает с шин короткой сети трансформатора на стороне низкого напряжения. В микропроцессоре формируется сигнал и через клеменную плату идет на исполнительный механизм, то есть на электромагниты распределителя и определяет положение золотника, а значит и самого гидроцилиндра.

Приведена специальная часть. Сделан расчет силового цилиндра с определением параметров:

|

№ |

Наименование |

Значение |

|

1 |

Сила, необходимая для передвижения электрода |

215000 Н |

|

2 |

Внутренний диаметр гидроцилиндра |

180 ММ |

|

3 |

Длина гидроцилиндра |

2105 мм |

|

4 |

Толщина стенки гидроцилиндра |

30 мм |

|

5 |

Толщина дна |

35 мм |

Произведен расчет насоса гидравлического с определением режима работы, где принят аксиально-поршневой насос типа НАД 125/200 и определена действительная подача 169 л/мин.

Определена мощность, необходимая для привода насоса, равная 66 кВт. Принят электродвигатель асинхронный трехфазный закрытый обдуваемый МТН 613-10.

Приведен расчет трубопроводов. Приняты бесшовные холоднодеформированные трубы по ГОСТ 8734-75. Выполнен расчет и определение технических характеристик гидробака с вычислением его объема, равного 1700 л. Определена рабочая жидкость - масло индустриальное марки И-20А (ГОСТ 20799-88). Сделан подбор распределительного и регулирующего устройства, где принято:

- Одно-золотниковый распределитель с электромагнитным управлением Р202

- Предохранительный клапан прямого действия с подводом потока управления нагрузкой М-КП-32

- Фильтр-влагоотделитель центробежного действия ГОСТ 17437-72

- Обратный клапан Г51-35

- Преобразователь электрогидравлический ПЭГМ 300

Выполнено определение потерь в гидросистеме, где рассчитаны суммарные потери в размере 1,3 МПа. Сделана проверка и обоснование правильности выбора гидропиривода. Определена мощность гидропривода, равная 18,92 кВт. Описан процесс организации производства. Приведены условия ввода гидропривода в эксплуатацию, рассмотрены возможные неисправности и способы их устранения.

Произведена экономическая оценка производства с определением экономического эффекта от применения разработки в размере 29165688 руб, срок окупаемости составил 0,9 года. Рассчитан критический объем производства 295,6 т, который показал, что после 300 тонн печь начинает приносить прибыль, поэтому капитальные вложения в модернизацию печи являются эффективными и рациональными вложениями. Выполнена оценка техники безопасности и охраны труда.

В данной работе выполнена реконструкция электропечей дуговых сталеплавильных ДСВ-10, установленных в электросталеплавильном цехе, путем внедрения электрогидравлического привода механизма передвижения электродов.

Спецификация – 4 листа

В программе: Компас 3D v