Перечень чертежей:

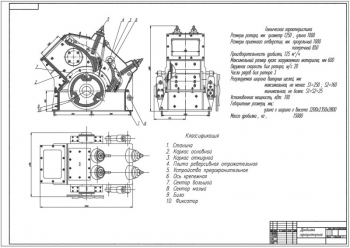

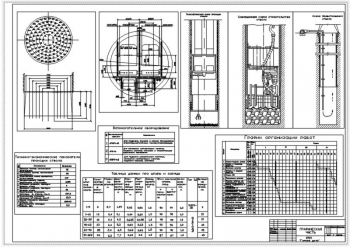

- Общий вид печи для обжига в кипящем слое А1 с габаритными размерами, с техническими характеристиками:

Внутренний диаметр - 6,7 м

Площадь пода - 35 м2

Высота печи - 8,4 м

Высота "кипящего слоя" - 1,2 м

Число грибообразных сопел в подине - 676

Производительность печи - 315 т/сутки

Удельная производительность - 9 т/м2*сутки

Расход воздуха на печь - 329 м3/мин

Давление воздуха - 1950 мм. вод. ст.

Удельный расход воздуха - 1460 м3/т

Степень десульфуризации -93,8 %

Температура процесса обжига - 900 ºС

Температура отходящих газов - 870 ºС

Поверхность теплообменников в слое - 47 м2

Дополнительные материалы: прилагается расчетно-пояснительная записка на 47 страницах, где ведется проектирование печи для обжига цинкового концентрата в кипящем слое.

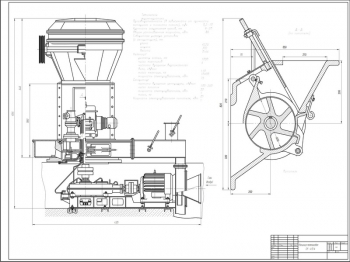

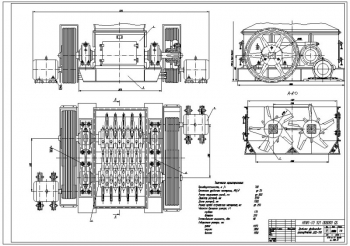

Печи кипящего слоя применяются для обжига сульфидных концентратов цветных металлов. Она представляет собой цилиндрическую вертикальную шахту диаметром 6-8 м и высотой 9-11 м. Стоит печь на бетонном фундаменте. Шахту сваривают из стальных листов и изнутри футеруют шамотным кирпичом. Самая ответственная часть печи – воздухораспределительная подина с воздушной коробкой. Она должна быть простой в изготовлении, жаростойкой и обеспечивать равномерное распределение поступающего воздуха.

Проведены металлургические расчеты. Составлены следующие таблицы:

- минералогический состав цинкового концентрата;

- рациональный состав огарка;

- рациональный состав пыли.

Определено теоретическое – 179 кг и практическое – 155,38 м3 количество воздуха и образующихся газов. С учетом влаги практическое удельное количество воздуха равно 106,4 кг. На основе этих расчетов составлена таблица материального баланса обжига.

Выполнен расчет печи. Результаты расчета представлены в таблице:

|

№ |

Название |

Значение |

|

1 |

Потребность в тепле за счет топлива или электроэнергии |

157,71 ккал |

|

2 |

Оптимальное количество дутья |

8,89 м3/м2*мин |

|

3 |

Удельная производительность печи |

9 т/м2*сутки |

|

4 |

Минимальное время пребывания концентрата в печи, обеспечивающее завершение обжига |

0,425 ч |

|

5 |

Площадь пода печи |

35 м2 |

|

6 |

Диаметр печи с футеровкой |

7,26 м |

|

7 |

Минимальный объем кипящего слоя |

5,8 м3 |

|

8 |

Толщина кипящего слоя |

1,2 м |

|

9 |

Общая высота печи |

8,4 м |

|

10 |

Гидравлическое сопротивление кипящего слоя |

1200 мм. вод. ст. |

|

11 |

Давление воздуха на воздуходувке |

1950 мм. вод. ст. |

|

12 |

Расход воздуха на 1 печь |

329 м3/мин |

|

13 |

Число сопел необходимых для печи |

676 сопел |

|

14 |

Площадь выходного отверстия 1 сопла |

0,000314 м2 |

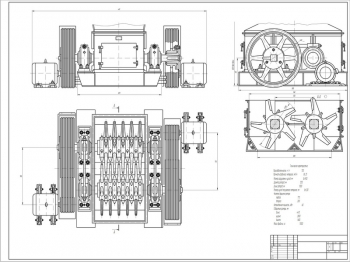

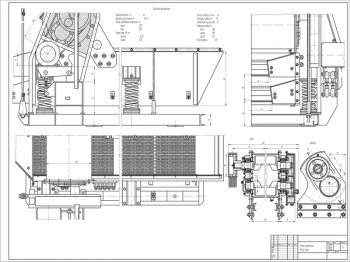

По величине давления и расхода воздуха выбрана воздуходувная машина Хабаровского завода типа К-360-21-1.

Проведен расчет теплового баланса процесса обжига цинкового концентрата. Найден полный приход тепла – 611326,92 кДж и расход тепла – 338591,56 кДж. Сравнение этих данных указывает на избыток тепла в процессе обжига. Этот избыток отнимется трубчатыми теплообменниками. Определены следующие показатели теплообменника:

- площадь поверхности теплообменников – 47 м2;

- расход воды на охлаждение – 22 м3/час.

Представлена таблица теплового баланса печи для обжига цинковых концентратов в кипящем слое.

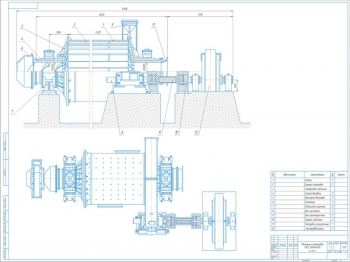

Приведена газоходная схема печи. Данная схема обеспечивает достаточно полное улавливание пыли и хорошую утилизацию тепла отходящих газов. Выполнен расчет участков схемы и выбрано оборудование:

- на участке печь-котел выбран котел-утилизатор типа УККС 8/40;

- на участке котел-циклон – 2 батарейных циклона БЦ-24-0, которые работают параллельно производительностью 25750 м3/час каждый;

- на участке циклон-электрофильтр – электрофильтр типа ГК-30 производительностью до 100 000 м3/час;

- на участке электрофильтр-дымосос – центробежный вентилятор среднего давления с производительностью 27870 м3/час.

Перечислены технические показатели спроектированной печи:

Внутренний диаметр 6,7 м

Высота печи 8,4 м

Площадь подины печи 35 м2

Высота «кипящего» слоя 1,2 м

Число грибообразных сопел в подине 676

Удельная производительность печи 9 т/м2*сутки

Производительность печи по сырому концентрату 315 т/сутки

Давление воздуха 1950 мм вод. ст.

Расход воздуха на печи 329 м3/мин

Удельный расход воздуха 1460 м3/т

Степень десульфуризации при обжиге 93,8 %

Температура отходящих газов 870ºС

Температура процесса обжига 900ºС

Поверхность теплообменников в слое 47 м2

Описан контроль и автоматизация производственного процесса. В данном проекте использована система управления на основе промышленного контроллера SIMATIC S5-150. Для оперативного контроля и управления процессом все вторичные приборы контроля и датчики всех регуляторов размещают на щите оператора в изолированном от атмосферы цеха помещении.

Приведена техника безопасности и охрана окружающей среды.

В процессе проектирования была рассмотрена общая характеристика печи, проведены металлургические расчеты, включающие в себя материальный баланс, расчет рационального состава огарка и пыли, воздуха и газов. Также выполнен расчет печи и теплового баланса процесса обжига.

Приведена схема газоходной системы и выполнен расчет по участкам. На основе расчетов подобрано оборудование.

Перечислены технические показатели спроектированной печи. В качестве системы управления выбран промышленный контроллер SIMATIC S5-150.

Спецификация – 1 лист

В программе: Компас 3D v

Последние просмотренные материалы