Перечень чертежей:

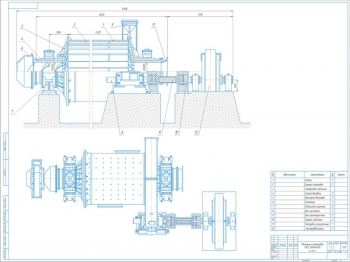

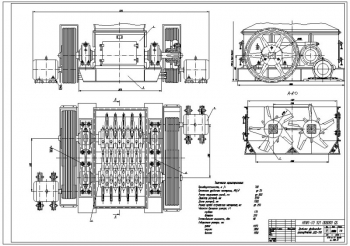

- Общий вид однороторной дробилки с указанием основных позиций: станина, каркас основной, плита реверсивная отражательная, устройство предохранительное, ось крепежная, сектор большой, било, фиксатор; с технической характеристикой:

- Размеры ротора: диаметр 1250 мм, длина 1000 мм

- Размеры приемного отверстия:

- Продольный 1000 мм

- Поперечный 850 мм

- Производительность дробилки 125 м3 /ч

- Максимальный размер куска загружаемого материала 600 мм

- Окружная скорость бил ротора 20 м/с

- Число рядов бил ротора 3

- Регулируемая ширина выходных щелей:

- Максимальная, не менее 250 мм, 160 мм

- Минимальная, не более 25 мм

- Установочная мощность 100 кВт

- Габаритные размеры:

- Длина 3200 мм

- Ширина 2350 мм

- Высота 2800 мм

- Масса дробилки 15000 кг

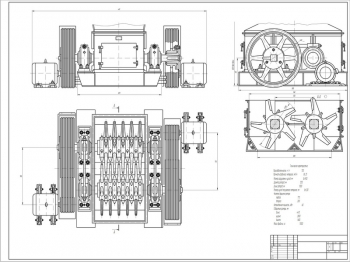

- Дробилка однороторная в сборе

- Сборочный чертеж дробилки

- Сборка: дробилка однороторная:

- Непараллельность нижних кромок футеровок отражательных плит относительно образующей ротора, не более 8 мм

- Установить зазор между поверхностью вращения бил ротора и первой плитой - 100 мм, второй плитой - 16 мм, третьей плитой - 16 мм

- При сборке оси отражательных плит смазать густой смазкой ГОСТ-2712-75

- Ротор после затяжки уплотнительных колец должен свободно поворачиваться от руки. Задевание вала ротора за полукольцо не допускается

- Дробилку собрать со шкивом для обеспечения окружной скорости бил ротора 28,8 м/с ( 550 об/мин)

- Непараллельность оси механизма откидывания относительно общей оси не более 2 мм на всей длине

- Все дверки должны плотно прилегать к стенкам корпуса

- Затяжку клиньев отражательной плиты производить без сжатых пружин. При затяжке производить периодические удары по головке штыря. После затяжки клиньев пружины сжать до упора шайбы в кронштейн

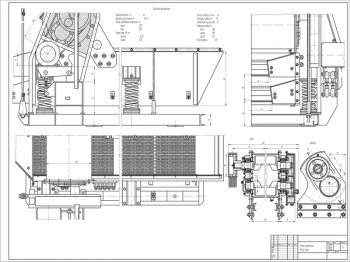

- Чертеж расчета гидропривода механизма раскрытия со схемой к определению усилия на штоке гидроцилиндра и принципиальной схемой гидропередачи возвратно-поступательного действия

- Гидроцилиндр в сборе с указанием основных позиций:

- Втулка

- Уплотнение

- Галька

- Кольцо

- Грязесъемник

- Цилиндр

- Бобышка

- Шайба защитная

- Прокладка

- Болт

- Проушина

- Подшипник

- Масленка

- Шток

- Манжета

- Штуцер

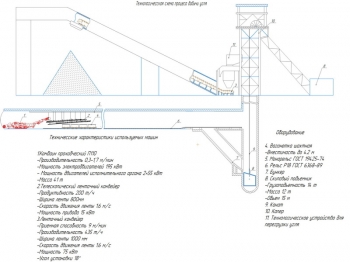

- Схема электроснабжения предприятия по переработке руды

- Принцип дробления роторной дробилки с указанием основных способов разрушения:

- Раздавливание

- Раскалывание

- Удар

- Истирание

- Излом

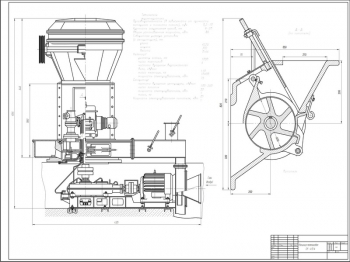

- Схема дробления барита:

- Приемный бункер ячейка 450х450 мм

- Пластинчатый конвейер

- Роторная дробилка СМД-86, размер входного куска 450 мм, выходного – 125 мм

- Конвейерная лента шириной 800 мм

- Грохот ГИД-31 сито колосниковое 20 мм

- Дробилка конусная КМД-1200

- Бункер готовой продукции

- Чертеж расчета ротора на прочность

Дополнительные материалы: прилагается расчетно-пояснительная записка на 59 листах.

В пояснительной записке спроектирована роторная дробилка, предназначенная для дробления барита.

Произведен выбор и обоснование основных параметров, конструктивных и эксплуатационных характеристик дробилки СМД-86.

Сделано обоснование предлагаемой конструктивной схемы дробилки.

Устройство дробилки состоит из сварного корпуса, ротора, двух реверсивных отражательных плит и привода. Корпус дробилки разъёмный, состоит из станины и двух каркасов – основного и откидного, верхней части корпуса. Крепление основного каркаса к станине осуществлено болтами. Откидной каркас соединен со станиной осями и прикреплен к основному каркасу откидными болтами. Корпус дробилки в местах интенсивного соприкасания с дробимым материалом обложен футеровками, которые зафиксированы болтами. Секторы, расположенные над дисками ротора, по нижним торцам наплавлены сплавом Т-620. Для осмотра и обслуживания в корпусе предусмотрены люки.

Основной рабочий орган дробилки – ротор. Он вращается на роликоподшипниках, которые установлены в корпусах и закреплены на станине. С торцов корпуса ротора приварены диски, наплавленные по диаметру и с внутренней стороны твёрдым сплавом Т-620. В пазах корпуса ротора установлены била. От выпадения их удерживают расположенные между билом и брусом фиксаторы.

Реверсивные отражательные плиты, изготовленные из высокомарганцовистой стали, шарнирно установлены в основном и откидном каркасах верхней части корпуса. При износе нижней части плиты её можно перевернуть. Плиты снабжены предохранительно-регулировочными устройствами, которые служат для регулирования выходных щелей и предохранения дробилки от поломок при попадании некрупных не дробимых предметов.

Привод дробилки осуществляется от электродвигателя, установленного на раме, через клиноременную передачу. Изменение скорости производится в результате переустановки шкивов на валу ротора. Загрузка дробилки производится с помощью питателя, транспортёра или других средств. Исходный материал, попадая через загрузочную течку в приёмное отверстие, падает на наклонную плиту и движется навстречу быстровращающемуся ротору, разбивается билами и отбрасывается на первую отражательную плиту, о которую дополнительно дробится. Раздробленный материал через щель между билами ротора и первой отражательной плитой попадает во вторую камеру, где дополнительно дробится и через щель между ротором и второй отражательной плитой попадает через разгрузочную течку на выгрузочный транспортер.

Электрооборудование дробилки состоит из шкафа электроаппаратного, в котором расположена аппаратура пуска, управление, защиты и сигнализации; электродвигателя.

Раскрытие корпуса производится с помощью винтового механизма открытия корпуса, при этом обеспечивается доступ к ротору для осмотра дробилки и замены износившихся деталей.

Сделан расчет мощности пластинчатого конвейера с определением мощности двигателя привода конвейера, равной 15,7 кВт. Принят асинхронный трехфазный двигатель с короткозамкнутым ротором типа АО2-61-12/6 мощностью 16 кВт.

Произведен выбор основных параметров. Выполнен расчет производительности дробилки, равной 128 м3/ч.

Приведен расчет мощности привода, где определена мощность привода дробилки, равная 100 кВт. Выбран асинхронный электродвигатель А315М8 с фазным ротором мощностью 100 кВт и числом оборотов 730 об/мин.

Сделан расчет ременной передачи. Принято: ремень клиновой Г-500-Т2А130 ГОСТ 1284.1 – 80, диаметр ведущего шкива 315 мм. Окружные скорости ротора согласно ГОСТ 12375-70 должны соответствовать: 20±0,6 м/с; 26,5±0,8 м/с; 35±1,05 м/с. Произведен расчет ротора на прочность с определением максимального напряжения в опасном сечении, равного 2131×105 Па. Ротор представляет собой стальную отливку из стали 30ГЛ.

Приведен расчет гидропривода механизма раскрытия. На рабочее оборудование механизма раскрытия корпуса дробилки действуют сила тяжести откидной части и усилие подъема на штоке гидроцилиндра. Определена сила тяжести откидной части корпуса дробилки 39200 Н и усилие на штоке 1121,15 кг×с.

Выполнено обоснование уровня номинального давления в гидросистеме.

Давление рабочей жидкости в гидросистеме зависит от типа насоса и назначения гидропривода (для вспомогательных операций или для привода основного оборудования) на данной машине. Давление насоса должно быть тем больше, чем больше нагрузка или мощность приводимого в движение механизма. Принято номинальное давление в гидросистеме механизма открытия корпуса дробилки 40 кг×с/см2.

Описана гидропередача возвратно-поступательного действия.

Принцип действия гидропередачи следующий. Насос засасывает рабочую жидкость (минеральное масло) из маслобака по всасывающему трубопроводу и подает ее в реверсивный золотник по нагнетательному трубопроводу. В нейтральном положении жидкость сливается обратно в маслобак. При переключении реверсивного золотника в положение «смещение вправо» жидкость под давлением поступает в поршневую полость силового цилиндра по трубопроводу. При этом поршень со штоком перемещаются вправо, т.е. происходит прямой ход. Жидкость, находящаяся в штоковой полости, по трубопроводу выдавливается на слив в маслобак. При переключении реверсивного золотника в положение «вручную или автоматически» происходит реверсирование движения, т.е. совершается обратный ход. В нейтральное положение реверсивный золотник возвращается под действием пружин. Для предохранения гидросистемы и насоса от перегрузок параллельно с насосом включен предохранительный клапан. При возрастании давления выше допустимого, т.е. давления, на которое настроен предохранительный клапан, он откроется и вся жидкость от насоса будет сливаться через него в маслобак.

Сделан расчет гидропередачи. Получены показатели:

|

№ |

Наименование |

Значение |

|

1 |

Диаметр силового цилиндра |

60 мм |

|

2 |

Суммарные потери в силовом цилиндре |

235 кг×с |

|

3 |

Действительное усилие, развиваемое силовым цилиндром |

1356,15 кг×с |

|

4 |

Давление в силовом цилиндре |

48 кг×с |

|

5 |

Расход сливного цилиндра |

10,17 л/мин |

Определена производительность насоса, равная 10,7 л/мин. Принят насос Г12-21.

Произведен расчет электроснабжения. Рассчитана мощность участковой трансформаторной подстанции 238 кВа. Выбран трансформатор ТМ-250/6 мощностью 250 кВа. Сделана проверка кабельной сети участка по потерям напряжения с определением основных значений. Приведен расчет токов короткого замыкания в низковольтной кабельной сети.

Выполнен выбор коммутационной аппаратуры. Приведена экономическая часть с определением годовой эксплуатационной производительности 151158 м3/ч, годовых затрат на дробилку 3458494 руб.

В данном проекте разработана конструкция роторной дробилки СМД-86, предназначенной для дробления барита.

Спецификация – присутствует на чертежах

В программе: AutoCad