Перечень чертежей:

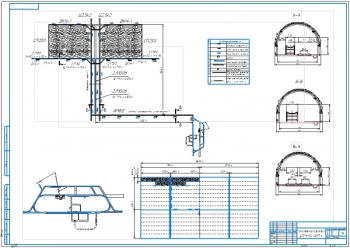

- Чертеж разреза котла по футеровке и головке кислородной фурмы.

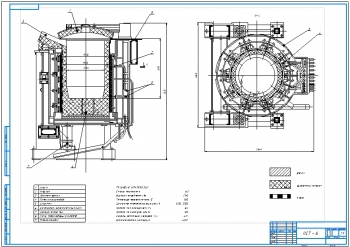

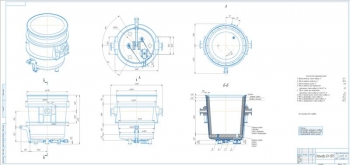

- Сборочный чертеж сталеплавильного котла в трех проекциях:

1 – корпус конвертера

2 – защитный кожух

3 – опорное кольцо

4 – опорный подшипник

5 – тихоходный редуктор

6 – быстроходный редуктор

7 – электродвигатель

8 – демпфер редуктора

9 – качающаяся рама

10 – демпфер привода

11 – опорная станина

Дополнительные материалы: прилагается расчетно-пояснительная записка на 74 страницах, где описана разработка технологии выплавки стали 08Ю в конвертере садкой 350 т.

Выполнен расчет материального баланса на 100 кг металлической завалки. Химический состав исходных продуктов и материалов представлен в табличном виде. Также в виде таблицы показан расход и потери металла и химический состав теплоносителей. Рассчитаны технологические параметры периода нагрева лома и плавки. Результаты занесены в таблицу:

|

№ |

Название |

Значение |

|

1 |

Тепловой эффект от нагрева лома |

6022,8 кДж/100кг |

|

2 |

Температура лома после нагрева |

430,2 °С |

|

3 |

Расчетный расход лома |

27,29 % |

|

4 |

Расход извести на плавку |

6,535 кг |

|

5 |

Содержание окислов железа в шлаке |

15,8 % |

|

6 |

Количество шлака в конце продувки металла |

12,86 кг |

|

7 |

Содержание углерода в металле в конце продувки |

0,054% |

|

8 |

Содержание марганца в металле в конце продувки |

0,15% |

|

9 |

Содержание фосфора в металле в конце продувки |

0,01% |

|

10 |

Содержание серы в металле в конце продувки |

0,0107% |

|

11 |

Расход кислорода на плавку |

7,894 кг |

Также в табличном виде представлен состав газов и материальный баланс плавки.

Проведен расчет теплового баланса. Определены общий приход и расход тепла на плавку. Результаты расчета сведены в таблицу теплового баланса плавки.

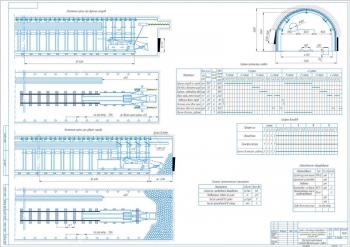

Рассчитаны основные параметры кислородного конвертера. Исходные данные и данные расчетов приведены в таблице:

|

№ |

Название |

Значение |

|

1 |

Садка конвертера |

350 т |

|

2 |

Удельная интенсивность продувки металла кислородом |

3 м3/т*мин |

|

3 |

Давление кислорода на входе в сопло |

12 атм. |

|

4 |

Давление кислорода на выходе в сопло |

1,1 атм. |

|

5 |

Температура кислорода перед соплами |

293 К |

|

6 |

Критическая скорость истечения кислорода |

298 м/с |

|

7 |

Плотность кислорода при входе в сопло |

15,45 кг/м3 |

|

8 |

Плотность кислорода, истекающего из сопел фурмы: |

2,8 кг/м3 |

|

9 |

Удельный объем конверторов |

0,74 м3/т |

|

10 |

Глубина металлической ванны в спокойном состоянии |

1,84 м |

|

11 |

Внутренний диаметр конвертера |

6,5 м |

|

12 |

Слой шлака |

0,35 м |

|

13 |

Общая глубина ванны в спокойном состоянии |

2,18 м |

|

14 |

Объем металлической ванны |

50 м3 |

|

15 |

Внутренний диаметр днища конвертера |

4,5 м |

|

16 |

Диаметр горловины конвертера |

3,5 м |

|

17 |

Высота горловины |

2,7 м |

|

18 |

Высота цилиндрической части конвертера |

3,1 м |

|

19 |

Внутренняя высота конвертера |

8 м |

|

20 |

Толщина футеровки в цилиндрической части конвертера |

1 м |

|

21 |

Толщина металлического кожуха конвертера в цилиндрической части |

0,1 м |

|

22 |

Наружный диаметр конвертера |

8,75 м |

|

23 |

Полная высота конвертера |

9,58 м |

|

24 |

Диаметр выпускного отверстия |

170 м |

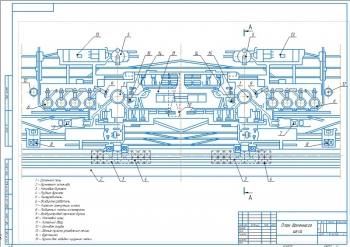

Сконструирована кислородная фурма и определены ее параметры:

- Сопло Лаваля. Количество сопел в головке фурмы – 6 шт. с диаметром сопла в критическом сечении – 47 мм и общей длиной сопла – 152 мм;

- Наконечник фурмы. Выбраны диаметры кислородопроводящей, наружной и разделительной труб фурмы. Длина гибкого металлического рукава – 23 м;

- Расход воды на охлаждение фурмы – 454,9 м3/ч;

- Рабочее давление кислорода перед гибким шлангом фурмы – 15,4 атм.

Разработана технология конвертерной плавки. Для этого выполнен перерасчет расходных коэффициентов на садку конвертера. Весь лом проверяется и обезвреживается от легковоспламеняющихся и взрывоопасных предметов. Для наводки шлака применена свежеобожженная известь с крупностью кусков 13-70 мм. Приведено описание шихтовки плавки и загрузки конвертера, режима ведения плавки. Расписана технология плавки стали 08Ю, выпуск плавки и раскисление стали.

Футеровка кислородного конвертера подвергается разрушающим воздействиям: абразивным, механическим, размывающим, термическим и химическим. Для футеровки могут быть использованы обожженный периклаз и доломит. Огнеупорные массы и растворы применены для заполнения неплотностей и швов, образующихся между кирпичами при изготовлении футеровки кирпичами. Описана конструкция и ремонт футеровки конвертера.

За конвертером установлена установка без дожигания оксида углерода и радиационно-конвективный котел ОКГ-100-3 в качестве котла-охладителя.

В ходе разработки был проведен расчет материального баланса по исходным данным. В этот расчет входит: расчет технологических параметров плавки и периода нагрева лома, расчет раскисления и выхода годной стали.

Выполнен расчет теплового баланса с определением прихода и расхода тепла. Рассчитаны основные размеры кислородного конвертера и параметры кислородной фурмы.

Разработана технология конвертерной плавки.

Описана футеровка кислородного конвертера и газоотводящий тракт конвертера.

В программе: AutoCAD