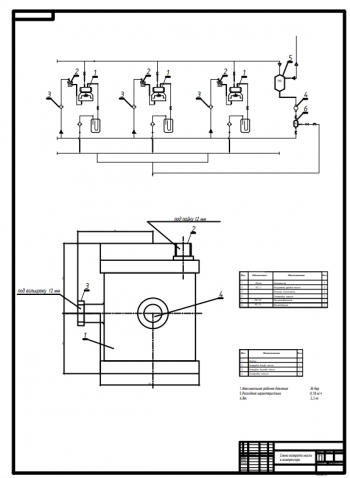

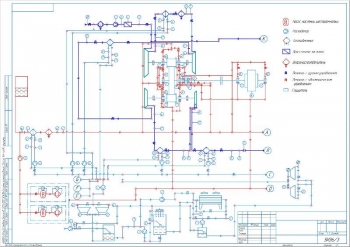

- Чертеж конструкции мембранного азотного микрокомпрессора криогенной установки

Дополнительные материалы: прилагается расчетно-пояснительная записка на 33 листах.

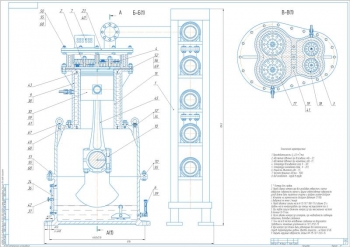

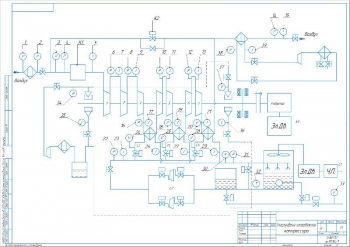

В представленном проекте выполнена разработка конструкции двухступенчатого мембранного азотного микрокомпрессора криогенной установки. С его помощью выполняется сжатие газообразного азота. Предусмотрено воздушное охлаждение цилиндров. Мощность электродвигателя составляет 0,75 кВт. Ресурс работы компрессора равен 2000 час.

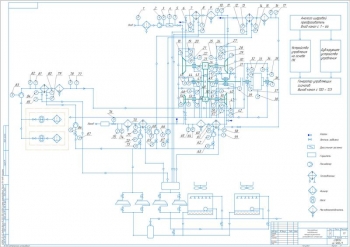

Заданием проекта является разработка планетарного редуктора, механизма привода поршней.

Рассчитаны параметры зубчатых передач с определением значений:

|

№ |

Наименование |

Значение |

|

1 |

Общее передаточное число редуктора |

3,487 |

|

2 |

Число сателлитов |

2 |

|

3 |

Количество зубьев солнечного колеса/сателлита/корончатого колеса |

25/19/63 |

|

4 |

Ведомый вал вращается с частотой |

792,6 об/мин |

|

5 |

КПД редуктора |

0,99 |

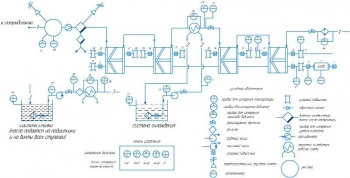

Вычислены диаметры делительных окружностей, окружностей вершин зубьев и впадин. Ширина зубчатых колес равна 12 мм, сателлитов 14 мм.

В ходе силового расчета зубчатых передач сделано определение крутящих моментов на валах и их частот вращения.

Проведен подбор материала зубчатых колес. Сделан проверочный расчет на контактные напряжения. Вычислено значение окружной силы 77,7 Н и скорости в зацеплении 3,4 м/с. Контактное напряжение равно 263,9 Н/мм2. Выбран материал – Сталь 35. Проведен проверочный расчет зубьев на изгиб.

Сделан подбор подшипников сателлита. Определен диаметр наружного кольца 24 мм. Выбраны шариковые подшипники № 28 сферического типа. Вычислен расчетный ресурс подшипника, равный 9,1×105.

Проведена разработка эскизного проекта редуктора. Рассчитаны диаметры ступеней быстроходного и тихоходного вала. Выбраны однорядные подшипники качения № 1304.

Определены значения: зазор между колесами и стенками редуктора – 8 мм, толщина стенок редуктора 6 мм. Для присоединения фланцевого электродвигателя применен опорный фланец, закрепляемый шпильками.

Для крепления зубчатых колес применяются призматические шпонки: 25х5х5 мм, 14х5х5 мм.

Соединение фланцев редуктора и микрокомпрессора через ребро жесткости обеспечивается шпильками.

Сделана разработка эскизного проекта микропроцессора. Определена степень сжатия в одной ступени 4,5.

Спроектирован механизм с эксцентриковым валом для привода поршней компрессора. Сила, действующая на поршень, равна 1790,85 Н. Диаметры поршней равны 80 мм и 36 мм, штоков 20 мм. Сделан расчет штоков на устойчивость.

Разработаны конструктивные элементы поршневого микропроцессора. Цилиндр выполнен из алюминиевого сплава. Толщина стенки равна 7,49 мм для первой ступени, 9 мм – для второй. Высота ребра 16 мм с шагом 6 мм. Для двух ступеней установлена высота поршней 96 мм и 54 мм соответственно. Толщина днища поршня равна 5 мм. Определен диаметр поршневого пальца – 12 мм, длина шатунного подшипника – 16 мм. В микрокомпрессоре применены два типа самодействующих клапанов: тарельчатые и сферические. Для разделения масляной и газовой полостей машины служат сильфоны 38х16х0,25 мм. Применено фланцевое соединение корпуса компрессора с цилиндром второй ступени. Для крепления крышки используются винты с квадратной головкой и буртиком.

Выполнена проверка подшипника скольжения на работоспособность по удельному давлению и нагреву.

Приведен уточненный расчет эксцентрикового вала с определением основных значений.

Для смазки трущихся элементов внутрь компрессора при сборке закладывается смазка. Смазка поверхности цилиндров поршней выполняется с помощью фторопластовых или графитовых колец.

Расчетно-пояснительная записка Word: 33 страницы

Программа: AvtoCAD