Перечень чертежей:

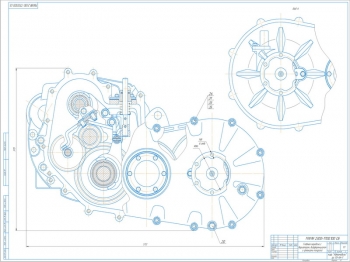

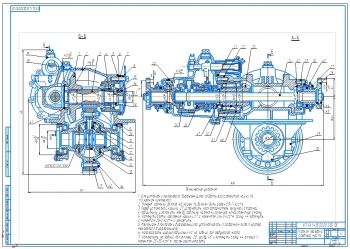

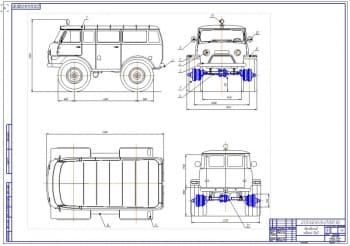

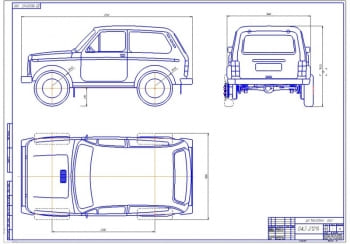

- Чертеж общего вида раздаточной коробки передач – механизма трансмиссии с самоблокирующимся дифференциалом для грузового автомобиля - фургона полной массой 1,9т на формате А1 с техническими требованиями:

- На поверхность соединения "корпус - крышка "перед сборкой положить прокладку из картона уплотнительного ГОСТ 9347-74

- После сборки валы коробки должны проворачиваться свободно, без стуков и заедания

- Залить масло трансмиссионное 1,5 литра ГОСТ23652-79

- Остальные технические требования по СТБ 1022-96

- Результаты функционального проектирования с иерархическим графом структуры кинематической схемы коробки передач

Дополнительные материалы: прилагается расчетно-пояснительная записка на 48 листах.

Выполнено функциональное проектирование трансмиссии. Приведена разработка технических требований и постановка задачи функционального проектирования трансмиссии.

Целью функционального проектирования является повышение технического уровня создаваемого автомобиля. В качестве критериев оценки выбрана высота, ширина и длина коробки передач, сложность конструкции и КПД трансмиссии.

Проведен обзор и анализ существующих конструкций и выбор технических решений. Рассмотрены конструкции:

- Сцепление

Сцепление используется на автомобилях с механической трансмиссией.

Оно применяется для плавного трогания автомобиля с места, кратковременного разъединения двигателя и трансмиссии во время включения передач, предохранения двигателя и трансмиссии от перегрузок.

- Коробки передач

КП предназначены для преобразования параметров мощности двигателя при передаче ее к ведущим колесам для получения необходимой величины и направления скорости движения, а также остановки и длительной стоянки при работающем двигателе.

- Элементы управления

В качестве элементов управления используются каретки, зубчатые муфты и синхронизаторы.

Каретки просты по конструкции. Недостатками заключаются в быстром износе торцов зубьев и большом времени переключения, невозможности использования косозубых колес.

Зубчатые муфты располагают большим сроком службы. Недостаток заключается в большом времени переключения.

Синхронизаторы существенно облегчают управление и сокращают время переключения передач, в связи с чем они наиболее распространены.

- Раздаточные коробки передач

Раздаточные коробки передач применяются для рационального распределения мощности между ведущими мостами многоприводного автомобиля. Так же РК выполняют функции дополнительного редуктора (умножителя либо делителя).

- Карданные передачи и карданные шарниры

Карданная передача автомобиля – это механизм трансмиссии, который предназначен для осуществления передачи мощности между отдельными механизмами, оси валов которых не совпадают или имеют возможность изменять свое относительное положение. Шарниры, карданный вал (или валы) и промежуточные опоры являются элементами карданной передачи.

- Главная передача

Главная передача (ГП) – механизм трансмиссии, который преобразует параметры мощности и расположен непосредственно перед ведущими колёсами автомобиля.

- Межколесный дифференциал

Дифференциал – механизм трансмиссии автомобиля, выполняющий распределение подводимого к нему вращающего момента между выходными валами и обеспечивающий их вращение с неодинаковыми угловыми скоростями. Дифференциалы устанавливаются в механизмах деления мощности, когда необходимо, чтобы на участке трансмиссии за этим механизмом была исключена циркуляция мощности, в частности – между ведущими колесами или между ведущими мостами.

Рассмотрены межосевые дифференциалы:

- Вискостная муфта

- Героторный дифференциал

- Электронная блокировка дифференциала

- Дифференциал Torsen

- Mуфта Haldex

- Квайф

- Самоблокирующийся дифференциал F16H48/20

- Дифференциал автоматический Красникова

- Валы ведущих колес

Полуоси предназначены для выполнения передачи вращающего момента к ведущим колесам от дифференциала. Кроме этого, полуось воспринимает изгибающую нагрузку от сил, действующих на колесо. Такая нагрузка создается передаваемой на полуось частью веса (силы тяжести) автомобиля и усилием, появляющимся вследствие реакции дороги, центробежными силами при поворотах и боковым уклоном дорожного полотна.

Различают полуразгруженные и разгруженные полуоси, в зависимости от способа установки. На легковых автомобилях применяются полуразгруженные, а на грузовых и автобусах - разгруженные полуоси.

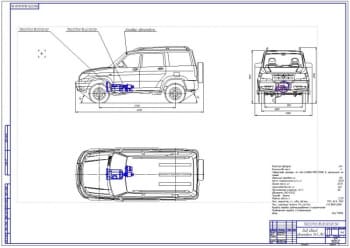

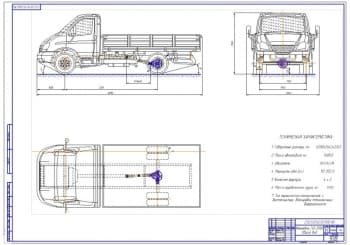

В результате проведенного анализа выбраны следующие технические решения трансмиссии автомобиля:

- Тип сцепления – сухое, однодисковое, постоянно замкнутое; нажимной механизм – пружинный ; тип привода – гидравлический

- Тип коробки передач – механическая 5-ступенчатая

- Тип раздаточной коробки передач –с самоблокированным, периодически включаемым передним приводом

- Тип элементов управления – синхронизаторы

- Тип карданной передачи – двойная с жесткими карданами на игольчатых подшипниках

- Тип главной передачи – одинарная коническая

- Тип межосевого дифференциала – дифференциал автоматический Красникова

- Тип межколесного дифференциалов переднего и заднего моста– симметричный, шестеренчатый, конический

- Тип привода к ведущим колесам – полуразгруженные полуоси

Произведен синтез структуры и разработка кинематической схемы трансмиссии.

Приведено функциональное проектирование механизма трансмиссии.

Выполнено определение и выбор основных параметров механизма с расчетом межосевого расстояния для зубчатого зацепления, равное 85 мм и передаточного числа раздаточной коробки 2.

Описана конструкция проектируемого механизма трансмиссии. Дифференциал блокируется от прилагаемого момента силы на ведущие колёса, а не от разности их вращения. Это дает возможность ДАК устойчиво и мягко выполнять работу во всём диапазоне скоростей движения автомобиля. Принцип взаимодействия замкнутых шариковых цепочек с полуосевыми шнековыми элементами дает возможность использовать это устройство с максимальной эффективностью в любых известных колёсных транспортных средствах. Он обладает рабочими функциями обычного «классического» дифференциала, но лишён его главного недостатка, буксования. Габариты ДАК не имеют отличий от размеров «классического» дифференциала, взаимозамена их проста.

Устройство ДАК следующее: корпус, с расположенными в центре двумя цилиндрическими полуосевыми элементами, торцами соприкасающимися друг с другом. На поверхностях полуосевых элементов сделана винтовая резьба, на одном правого, на другом левого направления вращения. В корпусе продольной оси его вращения предусмотрены два параллельных отверстия, которые близко расположены друг к другу, равные диаметру применяемого шарика. Концы этих отверстий, соединенные между собой, образовывают замкнутый канал овальной формы, заполняемый шариками одного диаметра.

Замкнутая цепочка из шариков, при исключении полуосевых элементов, перемещается в овальном канале без помех совершенно свободно.

Цепочка шариков в канале представлена шестерней овальной формы, в которой шарики являются зубьями.

Одна длинная ветвь овального канала размещена ближе к оси вращения полуосевых элементов и вскрыта вдоль для погружения частей шариков в винтовые канавки резьбы полуосевых элементов. В каждый виток резьбы выполнено заглубление одного шарика цепочки, соединяя в единую кинематическую схему оба полуосевых элемента цепочкой шариков.

При поворачивании полуосевых элементов в противоположные стороны приводится в движение цепочка шариков, разрешая полуосевым элементам легко и свободно поворачиваться. В этом случае «ДАК» работает как обычный дифференциал.

Вращая корпус устройства, выполняется передача мощности через цепочку шариков на винтовые канавки полуосевых элементов, а они, через полуоси, на колёса транспортного средства.

При прямолинейном движении автомобиля полуосевые элементы остаются неподвижными. Неподвижными являются и цепочки шариков, которые их соединяют. Оба ведущих колеса производят вращение с одинаковой скоростью.

В повороте наружное колесо относительно внутреннего колеса увеличивает свои обороты. Полуосевой элемент начинает вращаться, таки образом воздействуя на цепочки шариков своими винтовыми канавками. Цепочка шариков выполняет плавное сдвигание в овальном канале, давая возможность другому полуосевому элементу, имеющему винтовые канавки противоположного направления вращения, вращаться в противоположную сторону, при этом уменьшая обороты внутреннего колеса в той же пропорции, в которой увеличиваются обороты наружного. В следствие чего производится поворот автомобиля.

В случае попадания одного из колёс на скользкий участок, обычный, "классический" дифференциал не препятствует колесу с наименьшей тягой увеличивать свои обороты, т.е. буксовать, юзить и т.д. С дифференциалом «ДАК» это исключено, потому что в этом случае полуосевой элемент буксующего колеса приводится во вращение, что неизбежно вызывает вращение соединённого с ним цепочками шариков противоположного полуосевого элемента, который выполняет мгновенное доворачивание другого колеса и вытолкнув машину, не даст ей буксовать. То есть существенно увеличивается проходимость, устойчивость и вездеходность автомобиля.

Выполнено определение нагрузочных режимов механизма. Произведен анализ долговечности зубчатых зацеплений механизма. Выполнен расчет на контактную выносливость с определением расчетного контактного напряжения, равного 800 МПа и коэффициента запаса прочности 1,1.

Приведено проектирование валов механизма. Валы раздаточных коробок выполняются более жесткими, чем валы основной коробки. Выбор их диаметров выполняется с учетом унификации подшипников и приводных фланцев.

Выполнено проектирование подшипниковых опор. Подбор подшипников для валов осуществляется по диаметру вала и по динамической грузоподъемности подшипников. Выбраны шариковые радиально-упорные подшипники 36210 ГОСТ 831-75.

Сделано обоснование выбора материалов и способов упрочнения основных деталей. Проведена оценка габаритов и КПД механизма.

Габариты механизма определены исходя из диаметров вершин зубчатого колеса и шестерни. При диаметрах вершин, равных соответственно 144 мм и 76 мм, с учетом корпуса механизма габаритный размер в поперечном направлении не превышает 300 мм, в осевом – 400 мм. Определен КПД механизма, равный 0,96.

В программе: Компас 3D v