Перечень чертежей:

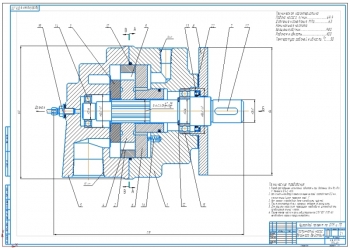

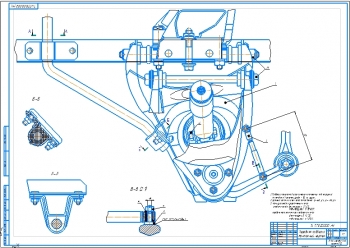

- Чертёж сборочный в двух проекциях колонки рулевой А1 с основными размерами и техническими требованиями:

- В подшипники заложить смазку Литол-24 в количестве 0,2 г;

- Затяжку гайки производить – 9-12,5 Нм, после чего произвести затяжку контргайки – 14-18 Нм.

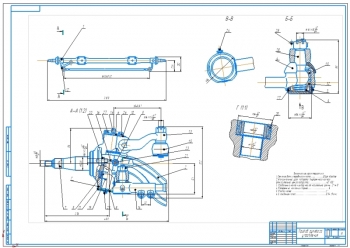

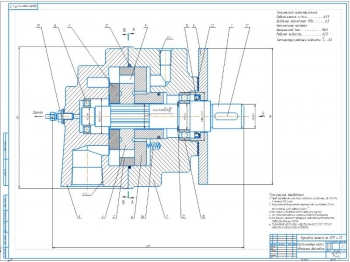

- Рабочий чертёж вала рулевого на формате А1 с назначением материала, обозначением шероховатостей, допусков форм и расположения и следующими техническими условиями:

- Общие допуски по ГОСТ30893.2-mK;

- Неуказанные радиусы скруглений - 5 мм.

Дополнительные материалы: расчётно-пояснительная записка прилагается на 20 страницах. В пояснительной записке рассмотрено устройство и принцип работы рулевого управления:

Представлены технические характеристики автомобиля Газель – Бизнес:

- Максимальная скорость автомобиля – 36,11 м/с;

- База автомобиля – 2,9 м, колея – 1,7 м;

- Высота центра масс автомобиля – 1,02 м;

- Вес автомобиля, приходящийся на управляемые колеса – 11772 Н, полный вес – 34335 Н;

- Средний путевой расход топлива – 11 л/100 км;

- Вместимость – 14 чел.

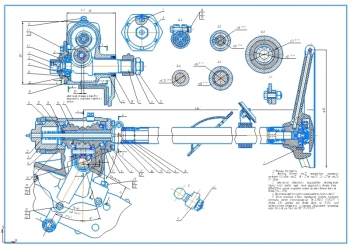

Рассмотрена конструкция и принцип работы рулевого управления:

Конструкция рулевого управления автомобиля Бизнес - Газель представлена на рисунке.

Принцип работы гидравлической части:

Насос гидроусилителя приводится в движение от коленчатого вала двигателя с помощью ременной передачи. При увеличении скорости автомобиля частота вращения коленчатого вала увеличивается. Пропорционально ей увеличивается давление в гидроцилиндре. При повороте рулевого колеса открывается проходное сечение в распределителе. При увеличении площади проходного сечения возрастает давление в гидроцилиндре и увеличивается нагрузка, компенсирующая часть момента сопротивления повороту управляемых колес.

Представлены рисунки, на которых показаны следующие зависимости:

- Крутящего момента, создаваемого водителем на рулевом колесе, от скорости движения автомобиля и от угла поворота управляемых колес;

- Крутящего момента, развиваемого усилителем, от скорости движения автомобиля и от угла поворота управляемых колес.

Рассмотрены характеристики рулевого управления:

- Силовое передаточное число рулевого управления – 12,62;

- Кинематическое передаточное число рулевого управления – 16,6;

- КПД рулевого управления – 0,76;

- Номинальные углы поворота наружного и внутреннего управляемых колес – 33° и 39°;

- Номинальный средний угол поворота управляемых колес – 36°;

- Угол поворота рулевого колеса из среднего положения в крайнее положение – 598°;

- Радиус рулевого колеса - 0,42 м;

- Плечо обкатки колеса – 0,06 м;

- Радиус качения колеса – 0,342 м;

- Угол наклона шкворня в поперечной и продольной плоскостях автомобиля - 8° и 4°;

- Объем бачка для рабочей жидкости – 0,4 л;

- Максимальная частота вращения рулевого колеса – 1,5 об/сек;

- Число оборотов рулевого колеса за 1 км пробега – 10.

Характеристики рулевого механизма представлены в таблице:

|

№ |

Обозначение |

Значение |

|

1 |

КПД рулевого механизма |

0,8 |

|

2 |

КПД пары «винт-гайка» |

0,86 |

|

3 |

Силовое передаточное число рулевого механизма |

13,28 |

|

4 |

Кинематическое число механизма |

16,6 |

|

5 |

Силовое передаточное число пары «винт-гайка» |

4,6 |

|

6 |

Кинематическое число пары «винт-гайка» |

5,35 |

|

7 |

Расстояние от оси винта до точки контакта винта с шариком, м |

0,014 |

|

8 |

Площадь поршня-рейки 2 |

0,0071 |

|

9 |

Ход поршня-рейки |

0,0457 |

|

10 |

Делительный радиус зубчатого сектора м |

0,04 |

|

11 |

Диаметр шарика в паре «винт-гайка», м |

0,0035 |

|

12 |

Диаметр канавки винта, м |

0,007 |

|

13 |

Число рабочих витков винта, м |

2 |

|

14 |

Число шариков в одном рабочем витке винта, м |

30 |

|

15 |

Угол подъема винтовой линии винта |

15 |

|

16 |

Угол контакта шарика с канавкой в паре «винт-гайка» |

45 |

|

17 |

Внешний диаметр винта, м |

0,032 |

|

18 |

Внутренний диаметр винта, м |

0,01 |

|

19 |

Рабочая длина винта, м |

0,04 |

|

20 |

Угол главного профиля зубьев передачи «гайка-рейка», |

20 |

|

21 |

Модуль передачи «гайка-рейка», м |

0,05 |

|

22 |

Условное число зубьев сектора |

8 |

|

23 |

Рабочая ширина венца передачи «гайка-рейка», м |

0,055 |

|

24 |

Площадь сечения рейки за вычетом площади вершины зуба |

0,0025 |

|

25 |

Ширина венца зуба сектора, м |

0,055 |

|

26 |

Коэффициенты смещения зубьев сектора и рейки и |

0,6/-0,6 |

Рассмотрены характеристики рулевого вала, где внешний диаметр трубы – 0,02 м, а материал рулевого вала - сталь 20.

Представлены характеристики подшипников рулевого вала:

- Динамическая грузоподъемность – 6 кН, статическая – 4,2;

- Пробег подшипника до капитального ремонта – 200 тыс.км.

Выполнен расчет рулевого вала:

Рассмотрен расчёт трубы рулевого вала:

- Полярный момент сопротивления сечения трубы - 0,08*10-5 м3;

- Максимальное напряжение кручения трубы - 41,9 МПа.

Применён материал, имеющий меньшее значение допускаемого напряжения кручения - сталь 10, при котором прочность рулевого вала достаточна.

Произведён расчёт подшипников рулевого вала, где условие достаточной долговечности подшипников выполнено.

Рассмотрен расчет по статической грузоподъемности подшипников, в котором максимальная радиальная нагрузка на подшипник – 5,9 кН, при котором условие выполняется.

Технологическая часть:

Выполнен анализ конструкции и технологичности детали, который определяется трудоемкостью и металлоёмкостью, правильной простановкой размеров и допусков, напусков и знаков чистоты обрабатываемой поверхностей, а так же применяемым материалом и рациональным выбором заготовки.

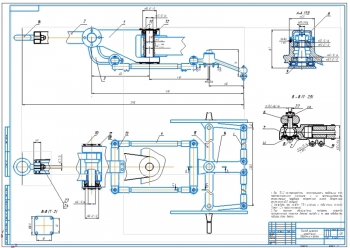

Произведена разработка документации на технологический процесс изготовления детали вал рулевой, который служит для передачи крутящего момента.

Конфигурация вала достаточно технологична для обработки резанием на токарном станке. Все поверхности детали легкодоступны для инструмента.

Приведён рисунок с изображением эскиза детали с обозначением обрабатываемых поверхностей.

Рассмотрен выбор и обоснование способа получения заготовки:

Так как производство серийное – 3000 шт/год и между ступенями вала большие изменения размеров, то при заготовке из прокатного прутка слой снимаемого материала будет слишком велик. Поэтому наиболее рациональным и экономичным способом является штамповка.

Эскиз заготовки представлен на рисунке.

Произведён выбор и обоснование баз, где черновой технологической базой является поверхность заготовки под подшипник диаметром 25 мм, а чистовой - центровые поверхности.

Выбранные базы представлены в таблице.

Рассмотрен выбор методов обработки и разработки плана операций, при которой необходимо учесть требования по точности и шероховатости поверхностей, и выбирать операции так, чтобы затраты были наименьшими, а производительность наибольшая.

Представлено назначение режимов резания, которые определяются глубиной, подачей и скоростью резания. Полученные значения по каждой операции занесены в операционные карты.

Рассчитано нормирование технологического процесса:

- Фрезерно-центровальная – 1,10 мин;

- Токарная многорезцовая – 2,80 мин;

- Токарная нарезная – 0,83 мин;

- Шпоночно-фрезерная – 0,95 мин;

- Шлицефрезерная – 1,41 мин;

- Круглошлифовальная – 1,17 мин;

- Контрольная – 1,2.

В программе: AvtoCAD

Последние просмотренные материалы