Перечень чертежей:

- Чертеж определения закона движения механизма двигателя внутреннего сгорания формата А1 с графиками и планом возможных скоростей

- Силовой расчет механизма А1 с планом ускорений и таблицей результатов со значениями

- Рабочий чертеж расчета зубчатой передачи А1 с графиками качественных показателей:

- Зацепление шестерни с колесом

- Станочное зацепление шестерни с реечным инструментом

- Проектный чертеж кулачкового механизма А1 с графиками, с определением радиуса начальной шайбы по углу давления, с построением центрового и конструктивного профиля кулачка

Дополнительные материалы: прилагается расчетно-пояснительная записка на 45 листах.

В пояснительной записке выполнено проектирование и исследование механизмов двигателя внутреннего сгорания.

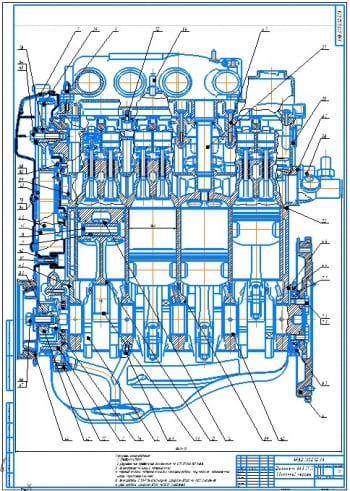

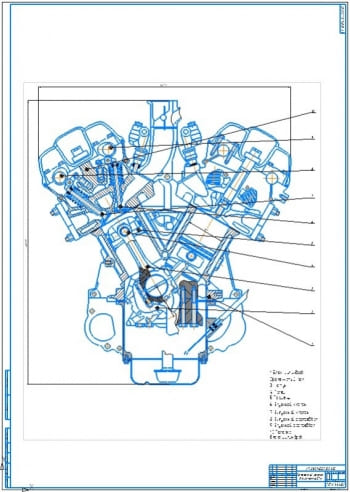

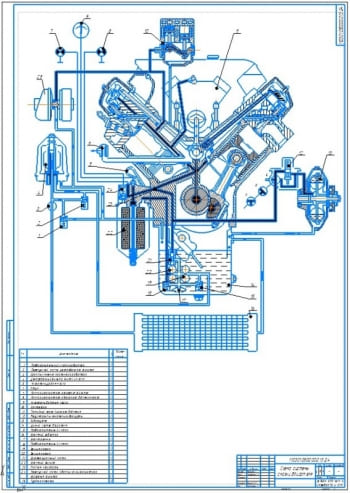

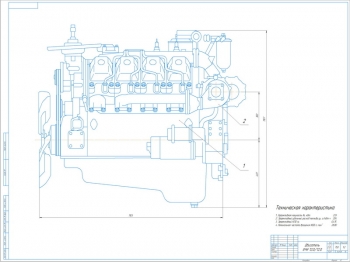

Приведено краткое описание работы механизмов ДВС. Двигатель внутреннего сгорания служит для преобразования энергии расширения рабочей смеси в полости цилиндра двигателя в энергию вращения коленчатого вала с целью получения электрического тока от электрогенератора. Вал электрогенератора посредством муфты связан с коленчатым валом двигателя. Ползунно-кривошипный механизм ВАО, состоящий из коленчатого вала (кривошип), шатуна и поршня, перемещающегося в цилиндре, является основным механизмом ДВС. Установка маховика произведена на коленчатом валу.

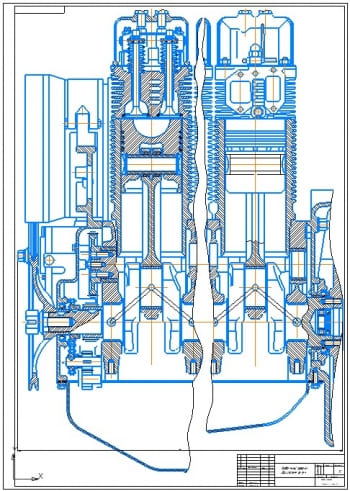

Очистка рабочей полости цилиндра двигателя от продуктов сгорания выполняется через выхлопной клапан, открывающийся с помощью кулачкового механизма. Кулачок, закрепленный на валу, осуществляет открытие клапана по типовому закону. Толкатель кулачкового механизма – роликовый, движущийся поступательно. Вращение от коленчатого вала кулачковый вал получает через зубчатую передачу, передаточное отношение которой равно единице.

Выполнено проектирование основного механизма ДВС и определение законов движения его начального звена.

Расчёт произведен с целью определения основных размеров кривошипно-ползунного механизма. В качестве звена приведения принят коленчатый вал. Режим работы ДВС – установившийся.

Сделано проектирование кинематической схемы и определение длин звеньев механизма, где определена длина кривошипа 0,074 м, длина шатуна 0,272 м, положение центра масс 0,109 м.

Построена индикаторная диаграмма и диаграмма сил, действующих на поршни.

Произведено определение передаточных функций и передаточных отношений основного механизма.

Описан переход к одномассовой динамической модели.

Механизм является сложной системой звеньев, которые нагружены различными силами и моментами. Для упрощения определения закона движения такой сложной системы, применяется метод приведения сил и масс, который дает возможность замены реального механизма некоторой эквивалентной (расчетной) схемой – одномассовой динамической моделью механизма. Вращающееся звено динамической модели, которое называется звеном приведения, совершает движение так, что его координата совпадает в любой момент времени с координатой начального звена механизма (обобщенной координатой механизма). К звену приложен приведённый момент сил, а момент инерции этого звена относительно оси вращения является суммарным приведённым моментом инерции механизма.

Выполнено определение приведенного момента инерции звеньев.

Сделано определение суммарного приведённого момента и работы сил с определением значений. Произведено определение кинетической энергии первой и второй групп звеньев.

Определен закон движения механизма. Приведен силовой расчет ДВС. Выполнено построение плана скоростей и плана ускорений. Сделано определение сил инерции, где рассчитаны значения 2725, 97 Н, 3030,96 Н. Произведено определение главных сил инерции, которые равны 718,56 Н×м, 49,78 Н×м. Выполнено определение реакции в кинематических парах: группа звеньев 2-3, звено 3, звено 1. Рассчитана погрешность в определении момента сопротивления, равная 0,88 %.

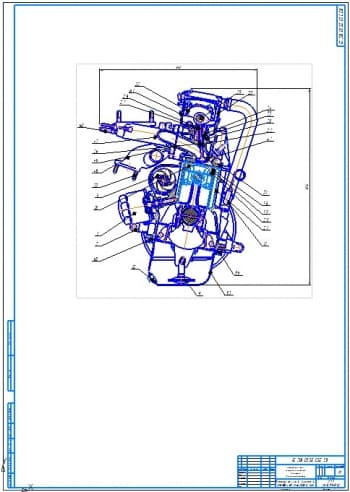

Произведено проектирование цилиндрической зубчатой передачи и планетарного редуктора. Сделан геометрический расчет эвольвентной зубчатой передачи. Геометрия зубчатой передачи определяется параметрами исходного контура инструмента и его смещением при нарезании колес. Цилиндрическое зубчатое колесо нарезается реечным инструментом, станочное зацепление представляет собой зацепление реечного исходного производящего контура с нарезным колесом. Такое зацепление рассматривается в торцевой плоскости, перпендикулярной оси зубчатого колеса. Реечный производящий контур в соответствии с ГОСТ 13755-81 – это контур зубьев производящей рейки в нормальном или торцевом сечении плоскостью, перпендикулярной ее делительной плоскости.

Сделано построение станочного и зубчатого зацепления. Выполнено проектирование планетарного редуктора. Рассчитано число зубьев колес, где определены следующие значения: 17, 34, 85. Сделано графическое определение передаточного отношения, равного 6.

Произведено проектирование кулачкового механизма. Проектирование кулачкового механизма заключается в определении взаимного расположения ведущего звена, ведомого звена и координат профиля кулачка, обеспечивающих заданный закон движения толкателя.

Выполнено определение кинематических передаточных функций. Сделано построение фазового портрета кулачкового механизма с определением начального радиуса кулачка, равного 0,035 м. Произведено построение профиля кулачка.

При графическом построении профиля кулачка применён метод обращения движения. Рассчитан радиус ролика, применяемого для уменьшения трения при взаимодействии толкателя и кулачка, равного 0,011 м. Приведено построение графика угла давления.

В программе: АutoCad