Перечень чертежей:

- Динамический расчет двигателя в виде диаграмм:

Суммарной силы, действующей на поршень

Силы, действующей вдоль оси шатуна и нормальная сила

Силы, действующей вдоль кривошипа и тангенциальная сила

Результирующей силы, действующей на шатунную шейку

Результирующей силы, действующей на коренную шейку

Нагрузки на шатунную шейку

Нагрузки на коренную шейку

Суммарного крутящего момента

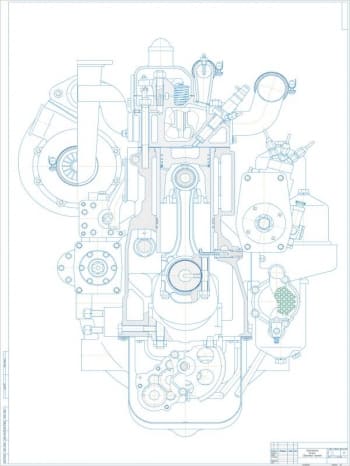

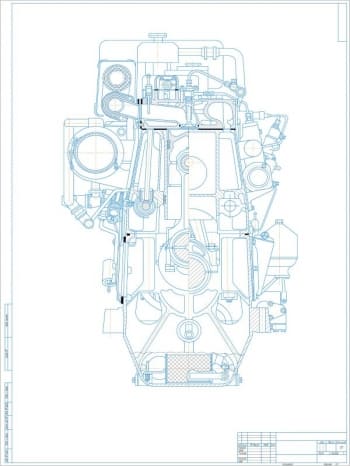

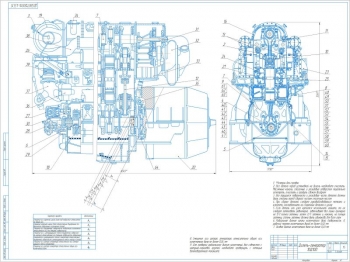

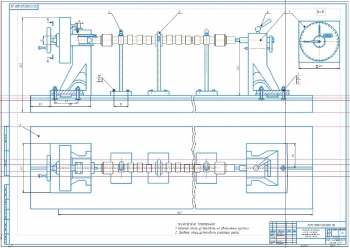

- Сборочный чертеж продольного разреза двигателя легкового автомобиля:

Мощность 100 кВт

Частота вращения коленчатого вала 5000 об/мин

Диаметр цилиндра 76 мм

Ход поршня 72 мм

Рабочий объем 1,3 л

Степень сжатия 11

Крутящий момент 238 Н*м

Удельный эффективный расход топлива 130 г/кВт*ч

Порядок работы цилиндров 1-2-4-3

При сборке картера и монтаже цилиндро-поршневой группы стыки герметизировать термостойким герметиком.

При сборке кривошипно-шатунного механизма посадочные места и подшипники смазать моторным маслом.

Момент затяжки резьбовых соединений в соответствии с руководящим документом.

После сборки в обязательном порядке произвести холодную обкатку в течение 5 часов.

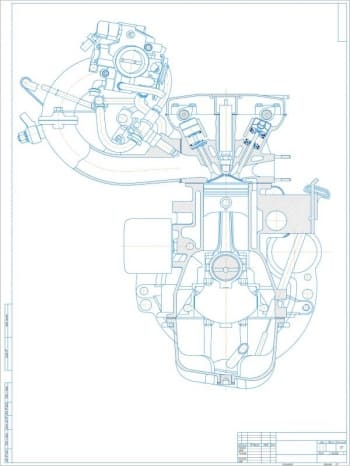

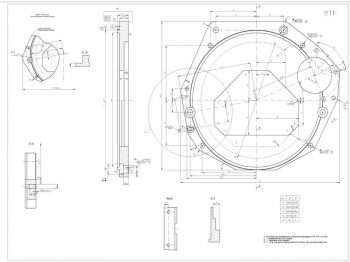

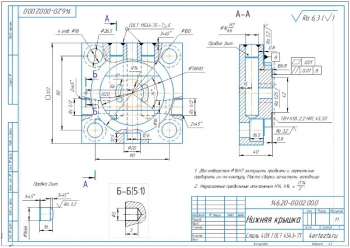

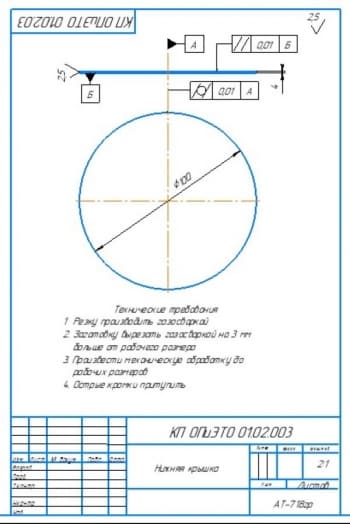

- Второй лист сборочного чертежа двигателя А1 с позициями.

- Тепловой и кинематический расчет с:

Индикаторной диаграммой

Развернутой индикаторной диаграммой

Внешней скоростной характеристикой двигателя

Диаграммой скорости поршня

Диаграммой перемещения поршня

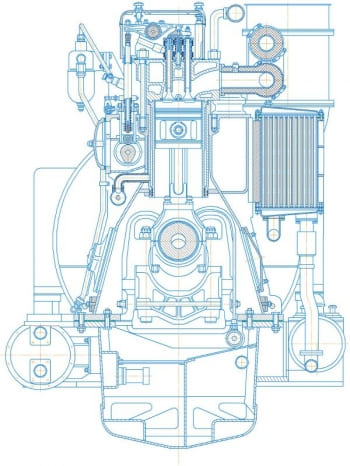

Дополнительные материалы: прилагается расчетно-пояснительная записка на 67 страницах, где ведется описание проектирования 4-х цилиндрового четырехтактного бензинового двигателя внутреннего сгорания мощностью 100 кВт с турбокомпрессором и охладителем наддувочного воздуха для автомобилей среднего класса.

Разрабатываемый двигатель предназначен для бесперебойного режима работы на разных режимах нагрузки, который обеспечивает передвижение транспорта. Запланировано использование двигателя в различных климатических районах. Планируемый ресурс двигателя – 300000 км до переборки и 700000 км до капитального ремонта.

В качестве аналогов выбраны двигатели автомобилей ВАЗ-21128 и Opel A16XER. В виде таблицы приведена сравнительная характеристика этих двигателей. В результате определены следующие параметры проектируемого двигателя – ход поршня 70-80 мм, диаметр цилиндра 75-85 мм, мощность 100 кВт и объем двигателя не менее 1,5 л.

Описана исходная конструкция двигателя, его механизмы и системы. При рассмотрении систем и механизмов аналоговых двигателей было определено, что необходимо усовершенствовать конструкцию аналоговых ДВС. Поэтому принято решение о модернизации системы питания, путем введения охладителя наддувочного воздуха и системы турбонаддува.

Проведен анализ патентной документации: В результате проведенного анализа принято решение о проектировании теплообменника, т.к. рассмотренные конструкции громоздки, сложны в изготовлении и имеют множество элементов конструкции. Также принято решение о введении охладителя наддувочного воздуха и турбокомпрессора, что позволит без увеличения расхода топлива увеличить мощность ДВС и охладить наддувочный воздух для улучшения процессов наполнения и сгорания.

Перечислены исходные данные для расчета:

- частота вращения коленчатого вала - ;

- коэффициент избытка воздуха - ;

- степень сжатия - ;

- количество тактов -

- количество цилиндров (расположение) - (рядное);

Элементарный состав жидкого топлива:

- топливо - бензин;

- водород - ;

- углерод - 55;

- температура окружающей среды - ;

- давление окружающей среды - ;

- мощность двигателя - .

Выполнен тепловой расчет двигателя – параметры рабочего тела, процесс впуска, сжатия, сгорания и расширения. Данные занесены в таблицу:

|

№ |

Название |

Значение |

|

1 |

Низшая теплота сгорания бензина |

43930 кДж/кг |

|

2 |

Общее количество продуктов сгорания |

0,655 кмоль пр.сг./ кг топл. |

|

3 |

Плотность заряда на впуске |

1,189 кг/м3 |

|

4 |

Потери давления на впуске в двигателе |

0,013 МПа |

|

5 |

Давление в конце впуска |

0,157 МПа |

|

6 |

Температура в конце впуска |

362 К |

|

7 |

Коэффициент наполнения |

1,045 |

|

8 |

Давление в конце сжатия |

4,10 МПа |

|

9 |

Температура в конце сжатия |

864 К |

|

10 |

Cредняя молярная теплоемкость рабочей смеси в конце сжатия |

22,21 кДж/кмоль*град |

|

11 |

Коэффициент молекулярного изменения горючей и рабочей смесей в бензиновых двигателях |

1,014 |

|

12 |

Температура в конце видимого процесса сгорания |

2932 К |

|

13 |

Действительное максимальное давление сгорания |

12,44 МПа |

|

14 |

Степень повышения давления |

3,56 |

|

15 |

Давление в конце расширения |

0,728 МПа |

|

16 |

Температура в конце расширения |

1606 К |

|

17 |

Температура остаточных газов |

8898 К |

|

18 |

Погрешность расчетов |

0,22 % |

Рассчитаны индикаторные параметры рабочего цикла и эффективные показатели двигателя. Определены основные параметры цилиндра и двигателя:

- литраж двигателя – 1,3 л;

- диаметр цилиндра – 76 мм;

- ход поршня – 72 мм;

- средняя скорость поршня – 12 м/с;

- мощность двигателя – 100,8 кВт;

- крутящий момент – 193 Н*м;

- литровая мощность – 8,3 кВт/дм3.

Построена индикаторная диаграмма двигателя и вычислен объем камеры сгорания – 32,4 см3. Проведен расчет теплового баланса: общее количество теплоты – 159007 Дж/с; теплота, унесенная с отработавшими газами – 43739 Дж/с; неучтенные потери теплоты – 424 Дж/с. Построена внешняя скоростная характеристика и приведена таблица параметров внешней скоростной характеристики.

Выполнен кинематический расчет кривошипно-шатунного механизма с результатами в виде таблицы и построены диаграммы перемещения, скорости и ускорения поршня.

Проведен динамический расчет двигателя. Рассчитаны массы частей КШМ. Результаты приведены в таблице:

|

№ |

Название |

Значение |

|

1 |

Масса поршня |

0,25 кг |

|

2 |

Масса шатуна |

0,35 кг |

|

3 |

Масса неуравновешенных частей одного коленчатого вала без противовесов |

0,5 кг |

|

4 |

Масса шатуна, сосредоточенная на оси поршневого пальца |

0,09625 кг |

|

5 |

Масса шатуна сосредоточенная на оси кривошипа |

0,25375 кг |

|

6 |

Массы, совершающие возвратно-поступательное движение |

0,34625 кг |

|

7 |

Массы, совершающие вращательное движение |

0,75375 кг |

Определены полные и удельные силы инерции, силы, действующие на шатунную и коренные шейки коленвала. Все расчеты представлены в табличном виде. На основе этих данных построены диаграммы.

В ходе выполнения работ был проведен патентный обзор и рассмотрены конструкции аналогичных устройств.

Проведен тепловой расчет, расчет кинематических и динамических параметров. Определены основные параметры двигателя и цилиндров. На основе расчетов построены индикаторная диаграмма, внешняя скоростная характеристика и другие диаграммы.

Спецификация – 1 лист

В программе: Компас 3D v

Последние просмотренные материалы