Перечень чертежей:

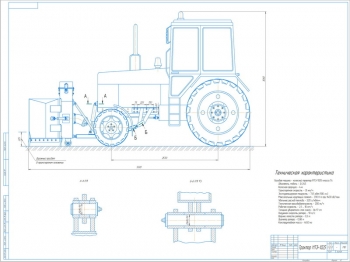

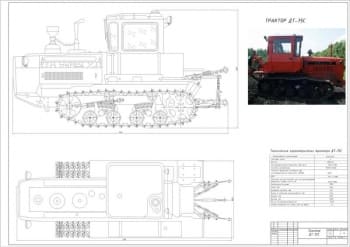

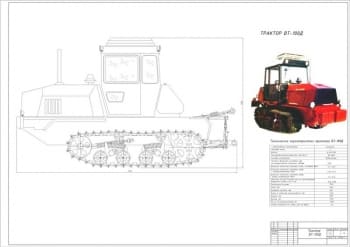

- Общий вид плазмореактора-очистителя на тракторе Беларус-1221 (на формате А1) с обозначением позиций и техническими характеристиками:

- Тяговый класс – 2

- Дизель - 260.2 Turbo

- Эксплуатационная мощность 96 кВт (130 л.с.)

- Колесная формула – 4х4

- Частота вращения коленвала при эксплуатационной мощности - 2100 об/мин

- Максимальный крутящий момент 500 Н*м (51 кгс.м) при 1400 об/мин

- Удельный расход топлива при номинальной мощности 226 г/кВт.ч. (166г/л.с.ч.)

- Коробка передач механическая с числом передач 24х12

- Скорости движения 2.1 - 33.8 км/ч.

- Колесная база - 2760 мм

- Задний ВОМ - 540 или 1000 об/мин

- Грузоподъемность на оси шарниров нижних тяг - 3000/4000 кГс

- Колея по передним колесам 1545-2265 мм

- Колея по задним колесам 1500-1900 мм

- Дорожный просвет под передним мостом 620 мм

- Дорожный просвет под задним мостом 465 мм

- Длина (с навесным устройством) 4600 мм

- Ширина - 2250 мм

- Высота - 3000 мм

- Масса эксплуатационная - 5300 кг

Технические условия:

- Размещение выпускного отверстия - на уровне верхнего среза кабины, направление выхлопного потока вверх.

- Система выхлопа должна быть оборудована любой из типов защиты от попадания внутрь атмосферных осадков.

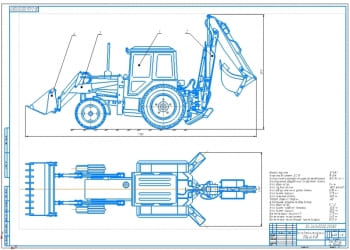

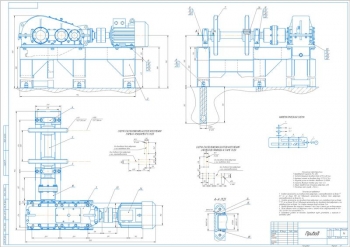

- Сборочный чертеж плазмореактор-глушитель (А1) приведен в двух проекциях с разрезами с обозначением позиций и габаритных размеров:

- Предельное давление выпуска на режиме полной мощности - 10кПа

- Предельное значение уровня шума выпуска 104 дБА

- Мощность источника питания - 350 Вт

- Объем корпуса 17 дм

- Количество дисков - 9

- Габаритные размеры 380х226х226 мм

- Графики зависимости степени очистки от различных факторов (А1):

- Зависимость удельной теплоемкости от температуры

- Зависимость средней скорости сгорания сажи от процентного содержания кислорода в плазморекторе

- Зависимость удельного объемного электрического сопротивления от температуры

- Диаграмма концентрации содержания вредных веществ в отработавших газов

- Рабочие чертежи деталей (А1):

- Диск потенциального электрода стальной

- Диск заземленного электрода

- Коллектор стальной

- Изолятор из резины Б ГОСТ 7338-2010

На чертежах указаны размеры, шероховатости и технические требования:

- Общие допуски по ГОСТ 38093.1 mH-2012.

- Неуказанные размеры радиусов: наружных не болee 6 мм, внутренних не более 8 мм

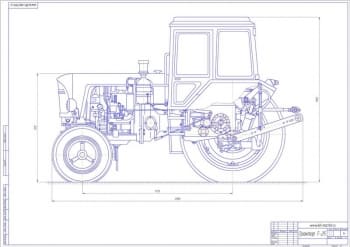

- Графики токсических характеристик двигателя без применения плазмореактора и с применением плазмореактора (А1) с таблицей технических характеристик работы предлагаемого плазмореактора-глушителя:

- Число оборотов коленчатого вала в минуту

- Доля нагрузки от максимальной

- Температура перед плазмореактором

- Температура после плазмореактора

- Процент очистки

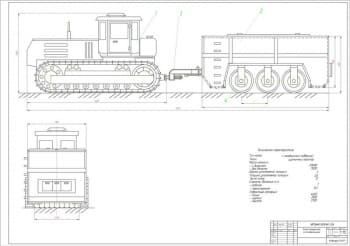

- Показатели экономической эффективности (на формате А1) для базового варианта и варианта с плазмореактором-глушителем:

- Предельное сопротивление выпуска газов

- Продуктивность

- Капитальные вложения

- Годовой экономический эффект

- Затраты энергии

- Дымность

- Выбросы вредных веществ: оксид азота; оксид водорода; углеводороды

- Срок окупаемости

Дополнительные материалы: приведена расчетно-пояснительная записка на 31 странице, где указаны:

- Описание конструкции плазмореактора

Являясь устройством прямого преобразования энергии, плазмореактор при незначительном энергопотреблении позволяет осуществлять высокую степень очистки отработавших газов дизеля как от твердых частиц, обеспечивая тем самым эффективное снижение дымности, так и от газообразных токсичных компонентов.

Плазмохимический реактор очиститель отработавших газов автотракторных дизельных двигателей состоит из корпуса, крышек, дисковых электродов с треугольными зубами.

Электроды установлены в виде пакета внутри корпуса и фиксируются друг относительно друга с помощью металлических цилиндрических перфорированных колец, которые также выполняют функцию внутренних (двойных) стенок корпуса, способствуют снижению температурных напряжений внутренней части корпуса и разрядной камеры в целом, подавлению акустического шума, а также повышают механическую прочность и эксплуатационную надежность устройства.

Электроды установлены на продольной оси и фиксируются от продольного перемещения с помощью цилиндрических металлических втулок, образуя потенциальный электрод. По торцам продольной оси установлен токопровод и заглушка, на которых установлены высоковольтные изоляторы. Высоковольтные изоляторы размещаются в стаканах на внутренних стенках крышек. На внешнюю часть высоковольтного изолятора устанавливается с помощью резьбового сообщения изолятор. В корпус устройства вварен впускной патрубок и выпускной патрубок. Для равномерного распределения потока отработавших газов по разрядной камере служит коллектор.

Корпусные электроды выполнены в виде дисков с внутренними треугольными зубьями. Одни зубья разгибаются на 90 ° от плоскости диска в противоположные стороны, а другие зубья остаются на месте.

Потенциальные электроды выполнены в виде дисков с внешними зубьями. На поверхности электродов с обеих сторон закреплены металлические широкие тонкие дисковые кольца с выполненными на них большим количеством тонких игл, покрытых слоем высокоактивного катализатора. В полостях корпуса установлены электрофильтры.

- Принцип работы конструкции плазмохимического реактора для очистки отработанных газов дизельных двигателей

Высоковольтное напряжение поступает от источника питания на электродную систему разрядной камеры. При этом в межэлектродном промежутке генерируется низкотемпературная неравномерная плазма, создавая активную зону ионизации во всем объеме разрядной камеры, предназначенном для пропуска отработанных газов.

Поток отработанных газов поступает из впускного патрубка через коллектор в разрядную камеру плазмохимического реактора и движется между электродами. Часть сажи выгорает в результате взаимодействия с плазмой в объеме разрядной камеры в процессе движения потока отработанных газов внутри устройства. Другая часть сажи под действием электростатических сил оседает на поверхности дисковых электродов, перфорированных колец и втулок. Оседлая сажа непрерывно дожигается электрическими разрядами непосредственно в местах скопления. Часть осевшей сажи под действием вращательного движения потока отработанных газов направляется к периферии разрядной камеры и через отверстия перфорированных колец попадает в электрофильтры, где и дожигается.

Покрытие высокоактивным катализатором тонких металлических игл на поверхности дисковых колец, установленных на положительных и отрицательных электродах с обеих сторон, способствует дожиганию твердых частиц, а также снижению выбросов окислов азота, окиси углерода и углеводородов.

Повышение эффективности очистки, экологической чистоты и надежности работы достигается тем, что в предлагаемой конструкции плазмохимического реактора обеспечивается работа электроразрядного способа очистки отработанных газов.

- Расчет основных конструктивных параметров плазмореактора

Для проектирования плазмореактора были приняты следующие конструктивные особенности устройства:

- Заземленный и потенциальный электроды из отдельных элементов;

- Потенциальный электрод собран на продольной оси;

- Применение высоковольтных изоляторов с развитой геометрической поверхностью;

- Для равномерного распределения отработанных газов по разрядной камере служит кольцевой коллектор;

- Цилиндрическая камера плазмореактора размещена в корпусе прямоугольного сечения.

Для расчетов приняты:

- Полная длина разрядной камеры 340 мм;

- Ширина коллектора - 35 мм;

- Толщина дисков - 1,2 мм;

- Межэлектродное расстояние - 22 мм;

- Высота коронирующих зубов - 7 мм.

Результаты расчета:

|

№ п/п |

Наименование |

Значение |

|

1 |

Количество дисков разрядной камеры |

9 |

|

2 |

Количество дисков на потенциальном электроде |

5 |

|

3 |

Количество дисков на заземленном электроде |

4 |

|

4 |

Значение межэлектродного расстояния |

22,4 мм |

|

5 |

Ширина коллектора |

35,2 мм |

|

6 |

Величина рабочей длины разрядной камеры |

243,6 |

|

7 |

Диаметр дисков потенциального электрода по впадинам зубьев |

131,2 мм |

|

8 |

Диаметр дисков потенциального электрода по вершинам зубьев |

141,2 мм |

|

9 |

Диаметр отверстий дисков заземленного электрода по впадинам зубьев |

80,8 мм |

|

10 |

Диаметр отверстий дисков заземленного электрода по вершинам зубьев |

66,8 мм |

|

11 |

Величина полного объема разрядной камеры плазмореактора |

8,55*105 мм3 |

|

12 |

Величина рабочего объема разрядной камеры плазмореактора |

6,85*105 мм3 |

|

13 |

Число зубьев на одном диске |

60 |

|

14 |

Шаг зубьев |

20,16 мм |

|

15 |

Число зубьев на одном заземленном электроде |

36 |

|

16 |

Суммарное число зубьев на сложенном потенциальном электроде |

300 |

|

17 |

Суммарное число зубьев на сложенном заземленном электроде |

144 |

|

18 |

Суммарное число зубьев электродной системы плазмореактора |

444 |

В качестве защитной камеры изолятора принята крайняя секция с фиксирующим распорным кольцом и потенциальным дисковым электродом.

Зубья на электродах размещены по периферии дисков, причем один зуб электродов отгибается на 90º от плоскости в одну сторону, второй зуб отгибается на 90º в противоположную сторону, а следующий остается на месте и т.д. В разрядной камере плазмореактора необходимо размещать только однотипные зубья с одинаковыми геометрическими параметрами, особенно рабочей высотой и радиусом закругления. В противном случае часть зубьев может работать с меньшей интенсивностью коронного разряда, что приведет к резкому ухудшению качества очистки.

- Определение состояния выхлопных газов на входе в плазмореактора

Объемный расход отработавших газов через плазмореактор-очиститель связан с параметрами дизельного двигателя.

|

№ п/п |

Наименование |

Значение |

|

1 |

Объемный расход отработавших газов |

74,63 кг/год |

|

2 |

Удельная масса отработавших газов дизеля |

0,57 кг/м3 |

|

3 |

Динамическая вязкость выхлопных газов дизеля при температуре 623К |

3,45 кг/м2 |

|

4 |

Величина кинематической вязкости газов |

59,37 кг/м2 |

|

5 |

Средняя скорость отработавших газов при прохождении через плазмореактор-очиститель |

272,37 м/год |

|

6 |

Число Рейнольдса |

0,05 |

- Расчет температурного режима плазмореактора

Температурный режим плазмореактора можно определить с учетом отвода тепла через стенки и подвод - с отработавшими газами и за счет окисления продуктов неполного сгорания.

|

№ п/п |

Наименование |

Значение |

|

1 |

Общее количество теплоты, теряемой 1м2 поверхности корпуса плазмореактора |

294 К |

|

2 |

Часовые выбросы с отработавшими газами продуктов неполного сгорания |

318 К |

|

3 |

Теплота, образующаяся в результате сгорания СО |

140095,2 кДж/год |

|

4 |

Теплота, образующаяся в результате сгорания СН |

44400,2 кДж/год |

Скорости реакций зависят от температуры.

Рассчитаны константы этих скоростей: 10,24*106; 7,67*10-4; 14,47.

- Значения теплофизических свойств дизельной сажи в плазмореакторе

Теплофизические свойства сажи: удельная теплоемкость, объемное удельное электрическое сопротивление и истинная плотность.

Определена молярная теплоемкость твердого тела – 853 Дж/кгК.

Приведена графическая зависимость удельной теплоемкости дизельной сажи от температуры, полученная по эмпирическим данным. Найдена регрессия для данного интервала температур - 510 Дж/кгК.

Кислотное число для дизельной сажи равно 1,9 - 2,3, содержание летучих примесей при 378 К составляет 6,2-9,5.

Приведена таблица и график зависимости удельного объемного электрического сопротивления дизельной сажи от температуры.

- Безопасность работы плазмореактора-очистителя выхлопных газов автотракторных двигателей

Рассмотрена функциональность плазмореактора-очистителя, структурно-конструкторская безопасность, технологическая безопасность, размерная функция и пожаробезопасность.

Проведена экологическая экспертиза внедренной разработки: при применении предлагаемой системы выбросы оксидов азота (на примере тракторов серии Беларус) сократятся на 70%. Это обеспечит прохождение современных норм токсичности согласно европейским требованиям, даже при введении жестких требований Евро-3.

- Экономическая эффективность работы

Определены затраты на изготовление конструкции – 2330 руб., годовой экономический эффект – 6463 руб., срок окупаемости – 4 месяца.

Разработанные узлы обладают высокой технологичностью и простотой конструкторского исполнения, учитывается возможность применения современных технологий при изготовлении сборочных узлов.

Спецификация – 2 лист

В программе: Компас 3Dv

Последние просмотренные материалы