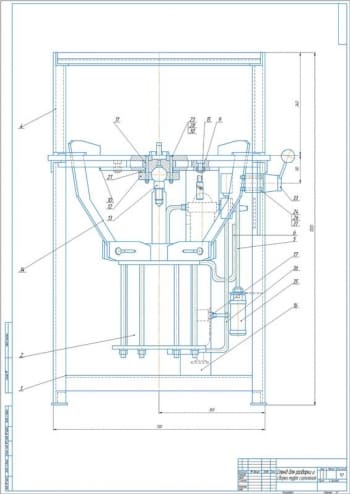

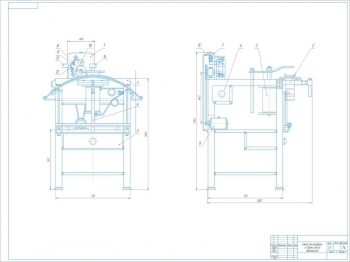

- Общий вид стенда для разборки-сборки муфт сцепления А1.

- Карта на дефектацию и ремонт фланца муфты сцепления А1 с описанием возможных дефектов и способов их устранения.

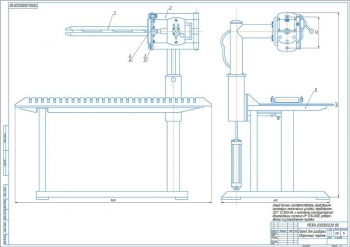

- Карты операционных эскизов и технологических переходов для операций:

Наплавочная

Токарная

Протяжная

Сверлильная

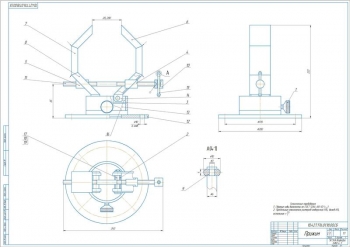

- Чертеж тисков в сборе А1.

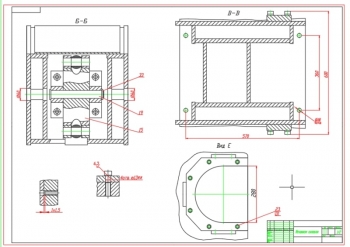

- Рабочие чертежи деталей: кожух, гайка, крышка, вал втулка:

Термообработка, улучшение HB 215-240

Неуказанные радиусы скруглений 0,9-3,5 мм.

Неуказанные радиусы скруглений 1-3 мм.

- Диаграммы показателей экономической эффективности А1 со сроком окупаемости 0,18 года.

Дополнительные материалы: прилагается расчетно-пояснительная записка на 34 страницах, где приведено описание разработки стенда для разборки-сборки муфты сцепления с технологией ремонта фланца муфты.

Описано устройство сцепления. Сцепление представляет собой фрикционную муфту, передающей крутящий момент за счет силы трения. На современных легковых автомобилях устанавливают однодисковое сухое сцепление с центральной диафрагменной пружиной в виде усеченного конуса. Также на легковых автомобилях установлены механический тросовый или гидравлический привод выключения сцепления.

Перечислены неисправности сцепления:

- Пробуксовывание, т.е. неполное включение сцепления. Появляется запах гари, замедлен разгон, снижается скорость или замедляется преодоление подъема;

- Сцепление «ведет», т.е. неполное выключение сцепления. Затруднено переключение передач, движение рывками;

- Резкое включение и шум. Происходят рывки и удары в трансмиссии при трогании с места при плавном опускании педали сцепления.

Описана технология ремонта сцепления и его регулировка.

Проектируемый стенд применяется для разборки-сборки муфт сцепления. На стенд установлен пневмоцилиндр. Для сжатия пружины сцепления достаточно усилия в 15 кН на штоке. Стенд состоит из: рамы, плиты, пневмоцилиндра, крестовина и трех тяг.

Стенд работает следующим образом. На плиту устанавливают упорный диск в сборе, затем в пневмоцилиндр подают воздух и шток опускается вниз. Жестко связанная со штоком крестовина опускает три тяги. Прижимные кулачки тяги сжимают пружины сцепления, которые расшплинтовывают. Потом отворачивают гайки отжимных рычагов и снимают сухарики. После этого воздух из пневмоцилиндра спускают и снимают упорный диск и продолжают разборку в тисках на верстаке.

Приведено описание технологии ремонта муфты сцепления, т.е. разборка, мойка, контроль и сортировка.

Выполнен расчет рамы стенда на прочность. Определено напряжение смятия – 48,5 МПа, что меньше, чем допустимое напряжение в 50 МПа.

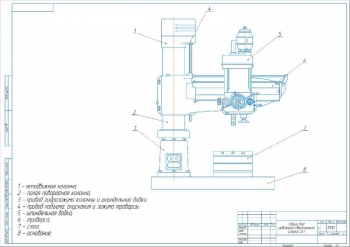

Разработан технологический процесс ремонта фланца муфты сцепления. Наиболее часто встречающиеся дефекты фланца – смятие боковой поверхности шлицов и овальность отверстия. Перечислено используемое для ремонта оборудование и его технические характеристики:

- Для наплавочной операции – выпрямитель ВСУ 300 и сварочный преобразователь ПСУ-300;

- Для токарной – токарно-винторезный станок 1М63Н-3;

- Для протяжной – вертикально-протяжной станок 7А623;

- Для сверлильной – станок 2Н135;

- Для термообработки – камерная печь ПКМ 2.4.2/11.5.

Расписан план установов и переходов в каждой операции. Составлена таблица режущего инструмента и подобран измерительный инструмент.

Назначены режимы резания и проведено нормирование операций. В таблицу занесены данные для сверлильной операции:

|

№ |

Название |

Значение |

|

1 |

Время установки |

0,5 мин |

|

2 |

Время обработки |

0,26 мин |

|

3 |

Вспомогательное время |

0,12 мин |

|

4 |

Операционное время |

0,38 мин |

|

5 |

Подготовительно-заключительное время |

6 мин |

|

6 |

Дополнительное время |

0,03 мин |

|

7 |

Норма времени на сверлильную операцию |

6,91 мин |

Прописаны требования техники безопасности при работе на стенде. Проведена экологическая экспертиза. Разрабатываемое оборудование не несет вредного воздействия на окружающую среду, т.к. отсутствуют отходы. Работа осуществляется от воздушной магистрали.

Определены технико-экономические показатели проекта. Высчитаны капитальные затраты на внедрение стенда – 21562,5 руб. Снижение трудоемкости за год составило – 1012,84 чел.-ч. Отсюда экономический эффект – 116476,6 руб., а срок окупаемости – 0,18 года.

В ходе проведения работ было рассмотрено устройство сцепления, его неисправности и технология ремонта.

Приведено описание стенда для разборки-сборки муфты сцепления, его устройства и принципа работы. Рассчитана рама стенда на прочность по напряжению смятия.

Описан технологический процесс ремонта фланца муфты сцепления. Подобрано оборудование по операциям, режущий и измерительный инструмент. Назначены режимы резания и нормы времени пооперационно.

Прописаны требования по технике безопасности при работе на стенде и проведена экологическая экспертиза.

Рассчитаны технико-экономические показатели. Экономический эффект от внедрения составил 116476,6 руб., а срок окупаемости – 0,18 года.

Спецификация – 2 листа

В программе: Компас 3D v