Перечень чертежей:

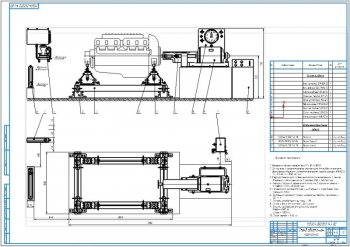

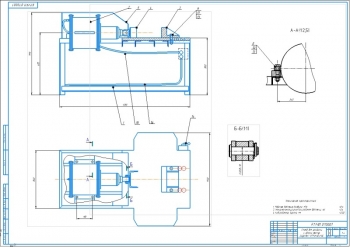

- Чертеж общего вида стенда для балансировки коленчатых валов (на формате А1) представлен в двух проекциях с указанием габаритных размеров, обозначением позиций и техническими характеристиками:

- Тип – стационарный;

- Модель – механический;

- Привод - э/двигатель;

- Мощность - 2,2 кВт;

- Габариты - 2000х1200х1200мм;

- Масса - 250 кг

Технические требования:

- Фиксация коленчатого вала только в центрах;

- Начальное биение коленчатого вала в центрах не более 0,005 мм;

- Электродвигатель на приспособлении должен быть с фазным ротором (для регулировки числа оборотов);

- Число оборотов коленчатого вала должно быть не менее 2200 об/мин;

- Обеспечить техническую безопасность при 2200 об/мин, предусмотреть установку со съемным ограждением;

- Время проверки коленчатого вала на дисбаланс должно быть не менее 3-5 короткой прокрутки;

- Допустимый дисбаланс коленчатого вала не более 25-35 граммов;

- Дисбаланс убирается за счет сверления в щеках отверстий диаметром не более 10 мм и на глубину не более 10-12 мм;

- Варить по периметру прилегающих деталей электросваркой по ГОСТ 5264-74;

- Покрытие - эмаль ПФ-115 ГОСТ 6465-76 по грунтовке ПФ-020 ГОСТ 18186-79;

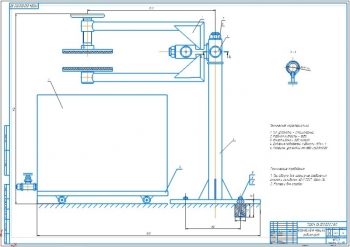

- Сборочный чертеж механизма привода (А1) с техническими условиями:

- Подшипники смазывать ЛИТОЛ-24;

- Периодически проверять натяжение ремня;

- Перед эксплуатацией проверить привод механизма на всех режимах нагрузки;

- Проверить устойчивость стенда контрольным грузом 150 кг;

- После сборки валы должны проворачиваться свободно, без стуков и заедания

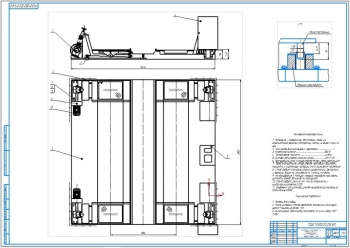

- Ремонтный чертеж коленчатого вала из стали 40Х ГОСТ 4543-71 (А1) приведен с таблицей ремонтных размеров коленчатого вала и дефектами:

- Износ, риски на шатунных шейках В 80±0,0095;

- Износ, риски на коренных шейках Г 95±0,011;

- Износ, риски на поверхности под задний сальник Д 105;

- Износ поверхности отверстия под подшипник первичного вала Е 52;

- Износ поверхностей под упорные полукольца Ж 36,2±0,05;

- Износ, срыв резьбы под болты крепления маховика К М14х1,5-6Н;

- Прогиб вала;

- Дисбаланс

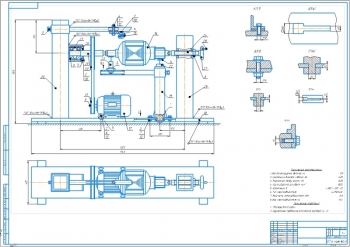

- Рабочие чертежи деталей (А1):

- Диск из стали 35 ГОСТ 1050-88;

- Шкив ведомый из стали 10 ГОСТ 1050-88;

- Крышка торцовая;

- Вал стальной;

- Крышка из ст. 3 ГОСТ 380-94;

- Шкив ведущий

На чертеже указаны размеры, допуски, посадки, шероховатости, требования:

- Неуказанные предельные отклонения размеров: отверстий H14, валов h14, остальных ±IT/2;

- Неуказанные радиусы R0,3 max;

- К диску изготовить сменные центра определенному валу по маркам;

- ..341 НВ;

- Неуказанные требования по штамповке по классу Т5;

- Острые кромки притупить радиусом или фаской 0,2 max;

- Материал-заменитель - сталь 40ХС ГОСТ 4543-88

- Экономическая эффективность проекта (А1)

Дополнительные материалы: приведена расчетно-пояснительная записка на 33 страницах, где выполнен анализ существующих конструкций

Для балансировки коленчатых валов автомобилей существует различная номенклатура стендов. Выполнен анализ следующих существующих стендов АБС-510, АБМ-500, СБД-300Р.

Дано техническое описание разрабатываемой конструкции

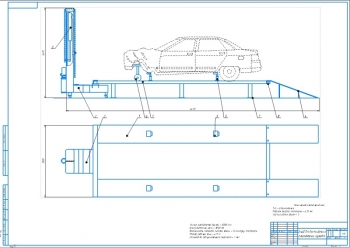

Разрабатываемый стационарный, автоматизированный стенд балансировки коленчатых валов ДВС, предназначен для устранения дисбалансов коленчатых валов автомобильных двигателей и различных изделий-роторов массой не более 100 кг и длиной не более 1200 мм.

В конструкцию стенда входят два маятниковых рычага, качающихся на опорах и удерживаемых пружинами, головки, в которых на подшипниках установлены валы. Опора одного из маятниковых рычагов может передвигаться по направляющим и фиксироваться в нужном положении зажимом. При вращении балансируемой детали от электропривода через ременную передачу маятниковые рычаги будут отклоняться от вертикали на величину, пропорциональную дисбалансу детали. Величина дисбаланса определяется амплитудомером, или индикатором. Деталь можно сбалансировать, высверливаем на щеках к/валов отверстий диаметром 10 мм глубиной до 12 мм на торцовых сторонах щек. Индикаторы для определения величины и расположения дисбаланса, применяемые на данном балансировочном станке, представляют собой подвижную катушку, расположенную в поле мощного постоянного магнита. Катушка механически соединена с одним из концов качающейся рамки и электрически через выпрямляющее устройство с электрическим индикатором. Амплитуда тока пропорциональна величине дисбаланса. Момент, когда кривая тока проходит через максимальное значение, зависит от места расположения дисбаланса детали. Это позволяет судить о величине и угловом расположении дисбаланса. Тарировку индикатора производят перед балансировкой деталей путем установки на стенде эталона детали, искусственно создавая определенные ее дисбалансы. Ротор приводится во вращение через ременную передачу передаточным отношением 1.42 электродвигателем мощностью 2,2 кВт.

Выполнено сравнение конструкций стендов СБД-300Р, АБС-510, АБМ-500 и разрабатываемого. Приведена кинематическая схема разрабатываемого механизма.

Выполнен расчет привода

Выбран электродвигатель RAM90L2, обеспечивающий на выходе не менее 2000 об/мин и мощность не менее 2 кВт. Привод осуществляется за счет клиноременной передачи. Определена угловая скорость двигателя 297,4 1/с и крутящий момент 7,1 Н*м. Принят ремень тип А с диаметром 140 мм.

Произведен расчёт вала. Найдены реакции опор, действующие на вал, и изгибающие моменты вала в вертикальной и горизонтальной плоскости и построена эпюра.

Исходя из того, что посадочное место под подшипник 30 мм, частота вращения вала не более 3000 об/мин, осевая сила равна 1000 Н, сила тяжести коленчатого вала 1000 Н, сила воздействия открытой передачи 217,2 Н, крутящий момент 9,5 Н, выбраны подшипники 46306 ГОСТ 831-75 шариковые радиально-упорные однорядные диаметром 30 мм.

Разработана технология восстановления коленчатого вала.

Самые распространенные повреждения валов – из-за недостаточной смазки. В основном это задиры шеек, т.е. «схватывание» разнородных металлов в сопряжении «шейка-вкладыш» с переносом и наволакиванием металла одной детали на другую. Задиры всегда сопровождаются увеличением зазора в подшипнике, износом рабочих поверхностей с глубокими кольцевыми рисками, а иногда - перегревом и даже расплавлением. После остывания такой вал обязательно окажется деформирован.

Рассмотрены некоторые специальные способы правки коленчатых валов. Самый распространенный способ заключается в следующем: вал кладется на две опоры, а усилие с помощью пресса прикладывается между ними, причем в наиболее удаленной от оси точке. Еще один способ – способ правки чеканкой. С помощью зубила и молотка по галтелям наносится ряд сильных ударов. Иногда деформированное место на валу подвергают сильному нагреву, чтобы облегчить правку и снизить опасность поломки вала, особенно чугунного. В целом ни один из перечисленных способов не гарантирует того, что вал после правки не «вернется» в криволинейное состояние. Широко применяемая холодная правка на прессах имеет серьезные недостатки, поэтому для ответственных валов применение холодной правки на прессах запрещают. Таких недостатков лишены способы правки валов c помощью поверхностного пластического деформирования (ППД), в основе которых лежит идея реализации неравномерной поверхностной деформации на поверхностях вала: с вогнутой стороны – более интенсивная, с выпуклой – менее интенсивная или нулевая. Наибольшее распространение получил способ правки путем неравномерной обработки галтелей ППД. Валу сообщают вращение, к обрабатываемой галтели подводят инструмент. Процесс осуществляют с переменным силовым фактором − силой накатывания, энергией удара бойка−чекана и т.п.

Приведена схема правки валов путем неравномерного (вариант 1) и секториального (вариант 2) упрочнения галтелей ППД. Рассмотрены достоинства такого способа плавки.

Для разработки выбран первый вариант, так как ремонт выполняется в условиях серийного производства по однотипной технологии. Распространены следующие формы организации восстановления деталей: подефектная технология; маршрутная технология; групповая технология.

Приведены основные этапы разработки технологии восстановления коленчатого вала двигателя и задачи, решаемые на каждом этапе. Представлена таблица дефектов коленчатого вала и способов их восстановления.

Точность механической обработки при восстановлении деталей зависит от правильного выбора технологических баз. При их выборе руководствуются следующими положениями: базовые поверхности обрабатываются в первую очередь; стараться использовать базы завода-изготовителя; поверхности обрабатываются с одной установки; за технологические базы целесообразно принимать центровые отверстия валов; за технологическую базу принимают поверхности, которые сохранились и не подлежат восстановлению.

Разрабатываемая инженерная конструкция стенда для балансировки коленчатых валов ДВС не оказывает вредного воздействия на окружающую среду. Отходы цеха складируются в специально отведенном месте и в последствии уничтожаются.

Определены затраты на изготовление стенда – 107707 рублей, экономический эффект – 93472,7 рублей и срок окупаемости – 1,2 года.

В проекте разработан стенд для балансировки коленчатых валов ДВС. Выполнены расчеты привод, клиноременной передачи и вала. Рассмотрена технология восстановления коленчатого вала, экологическая экспертиза. Произведен расчет показателей экономической эффективности.

Спецификация – 3 лист

В программе: Компас 3Dv

Расчетно-пояснительная записка Word: 33 страниц

Количество чертежей: 5 штук