Перечень чертежей:

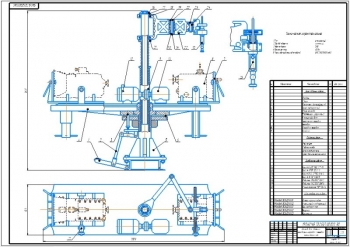

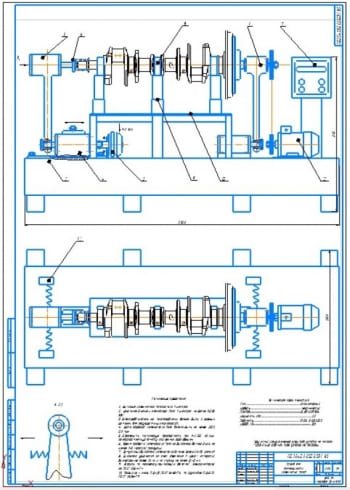

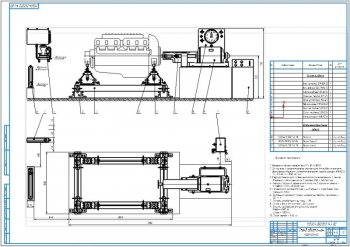

- Чертеж общего вида стенда для ремонта автомобильных двигателей А1 со схемой привода

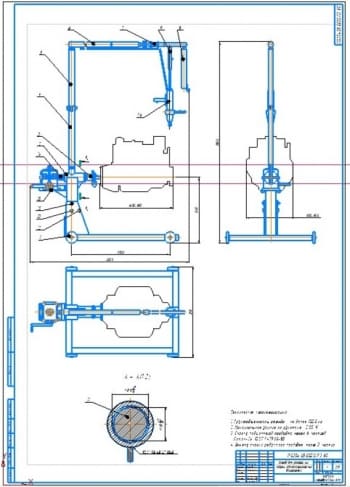

- Рабочие чертежи деталей: корпус, траверса, секция, винт, втулка с указанием допусков, посадок и шероховатостей:

- НВ 265...280

- Неуказанные радиусы 1...5 мм

- Неуказанные предельные отклонения размеров h14; H14

- Деталировочные чертежи: фиксатор, втулка, крышка, корпус фиксатора, толкатель, ось с указанием материалов для изготовления

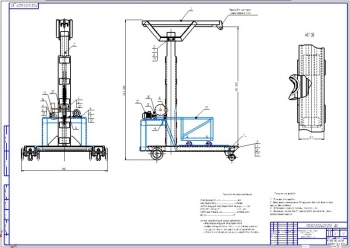

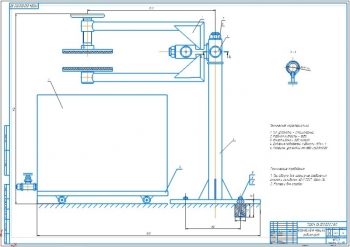

- Опора для двигателя, сборочный чертеж А1 с указанием технического требования: сварку производить электродом Э-42 ГОСТ 9496-75

Дополнительные материалы: прилагается расчетно-пояснительная записка на 20 листах.

В пояснительно записке выполнен проект конструкции стенда для ремонта двигателей автомобилей.

Изучены существующие конструкции стендов для двигателей внутреннего сгорания, для их разборки и сборки.

Приведено описание разрабатываемой конструкции. Целью проекта является повышение эффективности в эксплуатации. Суть разработки заключается в том, что в проектируемом стенде каждая опора имеет секции: среднюю трубчатой формы и две крайние цилиндрической формы, соосно расположенные друг относительно друга. Крайние секции имеют возможность перемещения внутри средней секции и сопрягаемые с ней. Конец каждой крайней секции трубчатой формы оснащен втулкой с жестким закреплением на нем и дополнительным поводком, а средняя часть штыря имеет копирный паз, образующая которого выполнена по винтовой линии. При этом внутренняя поверхность втулки сопрягается со средней частью штыря, а дополнительный поводок расположен во втулке и соединен с копирным пазом средней части штыря.

Устройство стенда. Стенд оборудован двумя стойками: одной, неподвижно закрепленной на поворотной платформе, второй, установленной с возможностью передвижения по направляющим.

Передвижная стойка в своем основании имеет трубу, передвигающуюся по направляющим, выполненным в виде крестовины. В неподвижно закрепленной стойке смонтирован электромеханический привод поворота, состоящий из электродвигателя и двухступенчатого червячного редуктора. Передача крутящего момента от электродвигателя к редуктору осуществляется посредством клиноременной передачи. В верхней части передвижной стойки смонтирована подшипниковая опора, на выходном валу редуктора, на валу подшипниковой опоры смонтированы траверсы с возможностью поворота относительно оси, параллельной основанию, при этом направляющие передвижной стойки выполнены параллельными оси поворота траверс.

Опора для автомобильного двигателя содержит среднюю секцию трубчатой формы, крайние секции трубчатой формы, соосно расположенные друг относительно друга. При этом крайние секции установлены с возможностью перемещения внутри средней секции и выполнены сопрягаемыми с ней, а их свободные концы снабжены перпендикулярно расположенными относительно опоры штырями, сопрягаемыми с крепежными отверстиями на автомобильном двигателе. Средняя секция неподвижно закреплена на траверсе и снабжена поводками и подпружиненными фиксаторами.

Каждая крайняя секция выполнена с копирными пазами и отверстиями. Копирные пазы сопрягаются с поводками, а отверстия сопрягаются с подпружиненными фиксаторами. На крайней секции жестко закреплена втулка с дополнительным поводком. Средняя часть штыря выполнена с копирным пазом, образующая которого выполнена по винтовой линии, а внутренняя поверхность втулки сопряжена со средней частью штыря, и дополнительный поводок сопряжен с копирным пазом штыря. Один конец штыря выполнен в виде усеченного конуса с целью облегчения попадания в крепежные отверстия автомобильного двигателя, а другой конец – выполнен четырехгранным под ключ.

Управление электромеханическим приводом осуществляется от кнопок, расположенных на обеих стойках. Проводка к кнопкам управления на стойки осуществляется гибким кабелем. Включение стенда в сеть осуществляется автоматическим выключателем, о чем сигнализирует лампочка. На основание стенда устанавливается поддон для слива отработанного масла

Принцип работы стенда.

Перед тем, как установить двигатель, стенд настраивают на соответствующий типоразмер за счет передвижения в соответствующее положение и последующей фиксации подвижной стойки. Грузоподъемным устройством автомобильный двигатель размещается на опоры и закрепляется на стенде за четырехгранный конец при вращении штыря. Включение стенда в электрическую сеть производится автоматическим выключателем и загорается сигнальная лампочка. Поворот обслуживаемого автомобильного двигателя в положение, наиболее удобное для проведения сборочно-разборочных работ, осуществляется переключением специальных кнопок.

Выполнен прочностной расчет элементов стенда.

Приведен расчет фиксатора на срез и смятие. Срез стержня фиксатора может произойти при фиксации двигателя в крепежных отверстиях блока цилиндров. Определены параметры:

|

№ |

Наименование |

Значение |

|

1 |

Допускаемое касательное напряжение |

500 МПа |

|

2 |

Давление на стержень фиксатора со стороны двигателя |

16700 Н |

|

3 |

Нагрузка на один фиксатор (двигатель фиксируется четырьмя фиксаторами) |

4175 Н |

|

4 |

Допускаемое напряжение на смятие |

600 МПа |

В качестве шпоночного соединения вала и траверсы принята призматическая шпонка 16х10х58 ГОСТ24068-80. Материал шпонки - Сталь 45 ГОСТ 1050-94.

Сделаны проверочные расчеты шпонки на условия прочности на смятие и срез с определением значений:

|

№ |

Наименование |

Значение |

|

1 |

Диаметр вала |

58 мм |

|

2 |

Общая длина шпонки |

60 мм |

|

3 |

Крутящий момент на валу |

122496 Н×м |

|

4 |

Предел прочности на срез |

100 Н/мм2 |

Расчеты показали, что при полученных расчетных значениях шпонка сминаться и срезаться не будет.

Приведены проверочные расчеты сварных соединений швов. Определены параметры:

|

№ |

Наименование |

Значение |

|

1 |

Допускаемое напряжение на срез для углового шва |

91,25 МПа |

|

2 |

Момент сопротивления шва при изгибе |

2,3×10-4м2 |

|

3 |

Момент инерции наружного контура шва |

3,8×10-5м4 |

|

4 |

Момент инерции круга |

2,6×10-5м4 |

|

5 |

Длина катета |

5 мм |

По полученным данным установлено, что шов удовлетворяет условию прочности.

Выполнено определением шлицевого соединения с проверочными расчетами прочности на смятие и срез.

В данной работе разработана конструкция стенда для разборки и сборки двигателей внутреннего сгорания автомобилей.

Спецификация – 7 листов (в пояснительной записке)

В программе: Компас 3D v