Перечень чертежей:

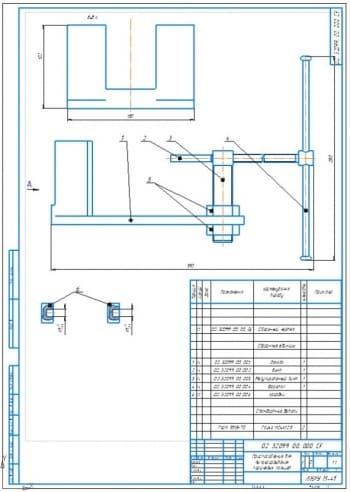

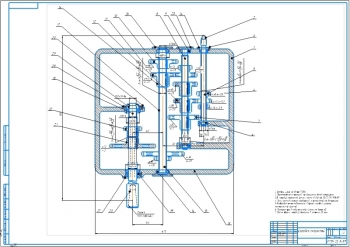

- Общий вид приспособления для запрессовки и выпрессовки поршневых пальцев в при ремонте двигателей А1 с технической характеристикой:

- Габаритные размеры:

- Высота 195 мм

- Ширина 205 мм

- Длина 540 мм

- Ход штока-рейки 185 мм

- Усилие запрессовки 41,7 Н/мм

- Габаритные размеры:

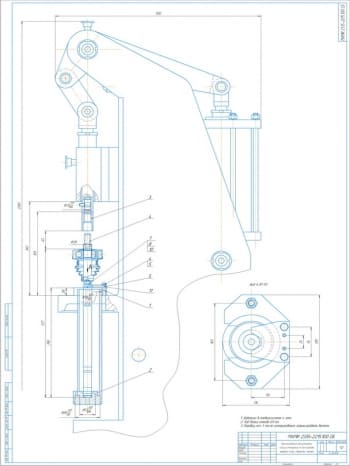

- Рабочие чертежи деталей: накладка, маховик, упор, винт стопорный, крышка:

- Точность отливки 8-5-4-7

- HRCэ 42.....52

- Деталировка: бабка, кронштейн с указанием материалов для изготовления, допусков, посадок и шероховатостей

Дополнительные материалы: прилагается расчетно-пояснительная записка на 10 листах.

Приведена конструкторская часть. Выполнен патентный поиск и обзор существующих конструкций стендов для разборки-сборки двигателей.

Рассмотрены конструкции:

- Приспособление для запрессовки поршневых пальцев, авт. свидет. F16J1/16 2335679

- Устройство для запрес-совки и выпрессовки поршневого пальца, авт. свидет. F16J1/16 2334904

Описано устройство и работа приспособления по запрессовке и выпрессовки пальцев в поршни цилиндров.

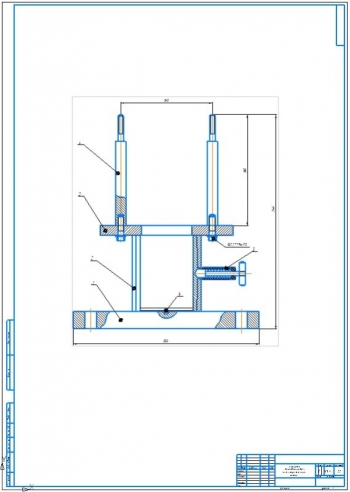

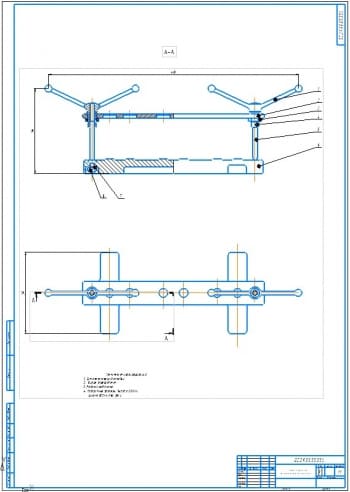

Приспособление по запрессовке и выпрессовки пальцев в поршни цилиндров используется при ремонте цилиндро-поршневой группы двигателей. При определенных условиях оно может быть использовано также и для запрессовки различных втулок, разборки и сборки мелких узлов и сопряжений. Приспособление, рассматриваемое в проекте, имеет ручной привод. Работа привода для передачи движения рабочим органом осуществляется от маховика через шток-рейку, которая непосредственно при выполнении линейно-поступательных движений запрессовывает и выпрессовывает палец в поршне.

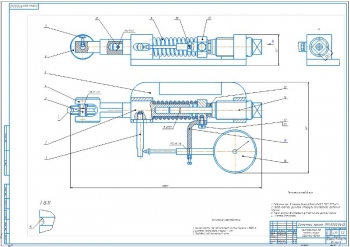

Приспособление представляет собой сборочную единицу, состоящую из основных конструктивных деталей, изготовленных литьем. Корпус изготовлен литьем из серого чугуна марки СЧ20 ГОСТ 1412-79. На нем закреплены все детали и узлы приспособления с помощью резьбовых соединений. Само приспособление крепится к верстаку слесаря-ремонтника так же с помощью болтовых соединений. Кронштейн предназначен для установки поршня при запрессовки или выпрессовки пальца на столе в неподвижном состоянии и, следовательно, для предотвращения его перемещения по поверхности корпуса приспособления.

В кронштейне находится отверстие, которое предусмотрено для установки упора, вставляемого при запрессовки пальцев в поршень. При выпрессовке упор вынимается. В бабке данного приспособления, расположенной напротив кронштейна, находятся шестерня и шток-рейка.

Шестерня является механизмом передвижения шток-рейки, а та в свою очередь – рабочим органом. Усилие, передаваемое рабочим органом на шток через маховик и шестерню, является определяющим параметром при работе с данным приспособлением.

Порядок работы на приспособлении. После разборки двигателя и очистки поршня, он устанавливается на приспособление. Сборка и разборка шатуна с поршнем и пальцем производится при нагревании поршня до температуры 70-80 оС. Поршень устанавливается днищем вниз, а отверстие для поршневого пальца и поршневой палец смазывается маслом. В поршень заводится верхняя головка шатуна и, вращением маховика, штоком запрессовывается палец. После сборки поршневой палец, во избежание осевых перемещений, закрепляется пружинными кольцами или заглушками в бобышках поршня. Проверка перекоса поршня в сборе с пальцем производится на специальном приспособлении.

Правка шатуна в сборе с поршнем не допускается. При большой величине перекоса производится разборка и выправка шатуна отдельно, выполнив предварительную проверку величины изгиба или скручивания.

Произведен расчет усилия, прилагаемого рабочим. Принято плечо (радиус) вращения рукояток 300 мм. Рассчитано усилие запрессовки, равное 41,7 Н/мм.

Выполнен расчет стока на сжатие и по несущей способности с определением допускаемой силы, равной 6912 Н. По расчетам установлено, что приспособление выполняет условие прочности при запрессовке пальца в поршень.

В данной работе спроектирована конструкция приспособления для запрессовки и выпрессовки поршневого пальца, используемого при ремонте цилиндро-поршневой группы двигателей.

В программе: Компас 3D v, AutoCad