Перечень чертежей:

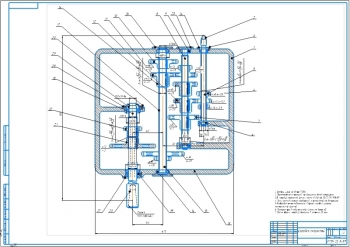

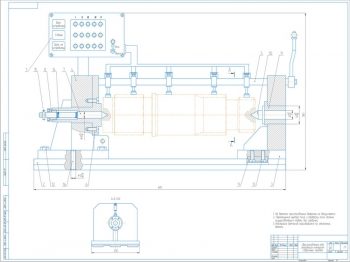

- Общий вид приспособления накатки пружин для сельскохозяйственной техники А1 с техническими требованиями: подшипник смазать смазкой ВНИИ НП-207 ГОСТ 19774-74, перед накаткой усилитель отвернуть до свободного состояния пружины, после накатки до отведения суппорта снять усилие с ролика; с характеристикой:

- Усилие накатки при максимальном сжатии пружины 5000 Н

- Диаметр накатываемых пружин 4 мм

- Свободный ход хвостовика 16 мм

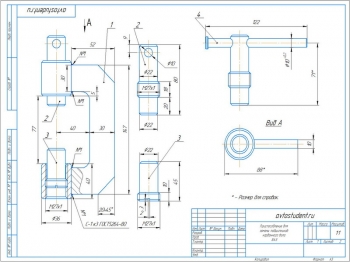

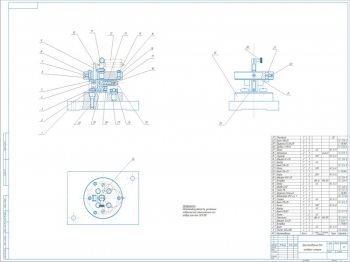

- Накатывающий ролик А4:

- Твердость HRC 60

- На поверхности дефекты не допускаются

- Диаметр обработать по дет. НП.00.00.1

- Деталировка: упорная втулка А4

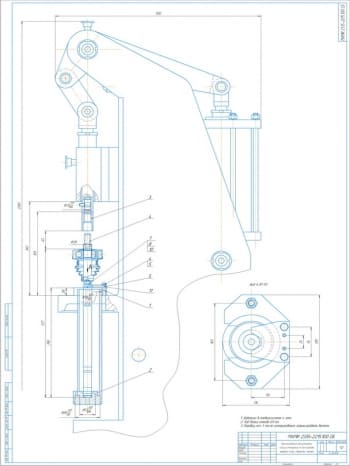

- Чертеж державки А4 с допускам, посадками и шероховатостями

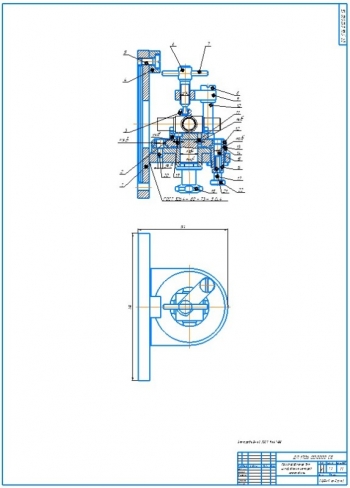

- Сборочный чертеж рамы конструкции приспособления и деталей: направляющая, плита, оправка, хвостовик:

- Сварные швы по ГОСТ 14806-80

- Электрод марки Э - 42 ГОСТ 2467 – 7

- Рабочие чертежи деталей: ролик, втулка упорная, усилитель, державка, кронштейн, шпилька фиксирующая, ось ролика:

- Неуказанные предельные отклонения размеров H14, h14, ΙΤ14/2

- Деталировочный чертеж кронштейна формата А4

- Направляющая А4

- Деталь палец А4

- Рама в сборе А3

- Чертеж усилителя А3

- Эскизные рабочие чертежи проектирования конструкции

- Схема рабочая пружины

- Сборочный чертеж рамы с деталями: направляющая, плита

- Деталь хвостовик А3 Фиксирующая шпилька А4

Дополнительные материалы: прилагается расчетно-пояснительная записка на 25 листах, где выполнена разработка конструкции.

Проведен анализ существующей конструкции. Восстановление упругих свойств пружин в период планового ремонта и обслуживания техники имеет актуальное значение при подготовке их к предстоящей эксплуатации.

Накатка поверхностей сложного профиля является основным методом восстановления твердости и упругости деталей со сферическими поверхностями. Наружные и внутренние сферические поверхности обкатываются с помощью роликов двух основных типов:

- С конфигурацией рабочих поверхностей, имеющих сферический или близкий к сферическому профиль с радиусом кривизны, соответствующий радиусу обрабатываемой сферы

- С обычной конфигурацией

При обработке роликами первого типа контакт инструмента происходит по всей длине или значительной части образующей обрабатываемой поверхности, т. е. они работают на «врезание».

При обработке роликами второго типа контакт инструмента с обрабатываемой поверхностью имеет локальный характер и вся обрабатываемая сферическая поверхность последовательно обходиться одним или несколькими роликами.

Применение роликов первого типа требует приложения больших сил накатывания, которые в десятки раз превышают силы накатывания обычными роликами, производительность обработки так же значительно увеличивается.

Для создания симметричной нагрузки на сферическую поверхность применяется схема, при которой деталь обрабатывается двумя противоположно расположенными синхронно вращающимися роликами, установленными так, что оси симметрии их вогнутых рабочих поверхностей параллельны друг другу и составляют с осью вращения роликов такой угол, при котором достигается расположение точек контакта роликов с обрабатываемой деталью на одной прямой с центром. Ролики вращаются синхронно без продольных перемещений. В процессе обкатывания точки контакта перемещаются по образующей обрабатываемой поверхности.

Описан принцип работы предложенного приспособления. Приспособление представляет собой устройство, разработанное на базе существующей конструкции с внесением изменений в его конструкцию. Основной особенностью предложенной конструкции является наличие индикатора часового типа. Он позволяет устанавливать точное усилие накатки на пружину, изначально зная характеристики пружины сжатия, установленной в приспособление. Пружина универсальна, и в место него могут быть поставлены пружины с другими характеристиками и геометрическими размерами.

Основным рабочим органом приспособления является накаточный ролик с рабочим органом, соответствующим диаметру проволоки пружины толкателя ТНВД автомобиля КамАЗ марки 33-02. Для обеспечения необходимой твердости ролик изготавлен из стали типа ШХ – 15 с последующей термообработкой до HRC 55 – 60. Корпус представляет собой сварную конструкцию, сваренную из заготовленных деталей из квадратного проката и плиты. Он обеспечивает надежную фиксацию роликовой накатки в суппорте токарного станка.

Приспособление работает следующим образом. После закрепления оправки в патроне токарного станка, на суппорт станка устанавливается накаточное приспособление. На оправку надевается ремонтируемая пружина, один конец со стороны патрона закрепляется шпилькой. После накаточное приспособление подводится к пружине так, чтобы ролик вошел в контакт сразу после укрепительной шпильки. Далее увеличивается величина усилия накатки, вращая за наконечник усилителя гаечным ключом. По индикатору выполняется контроль за величиной сжатия пружины, и соответственно – за устанавливаемым усилием накатки. Так, вращая головку усилителя, устанавливается необходимое точное значение усилия накатки. Далее устанавливается шаг подачи суппорта и осуществляется накатку, обычно в два прохода, так как при этом наблюдается лучший эффект восстановления упругих свойств пружины.

Произведен расчет конструкции. Выполнен расчет сварных соединений с определением катета шва 5 мм и напряжения изгиба 238,5 МПа.

Сделан расчет пружины сжатия: Определены параметры:

|

№ |

Наименование |

Значение |

|

1 |

Жесткость пружины |

7,31 Н/мм |

|

2 |

Число рабочих витков |

10 |

|

3 |

Средний диаметр пружины |

25 мм |

|

4 |

Высота пружины: |

|

|

- При максимальной деформации |

60 мм |

|

|

- В свободном состоянии |

87,3 мм |

|

|

- При предварительной деформации |

73,89 мм |

|

|

- При рабочей деформации |

66,8 мм |

|

|

5 |

Шаг пружины |

8,4 мм |

|

6 |

Масса |

4,8×10-2 кг |

Выполнен расчет резьбы направляющей. Рассчитаны значения напряжения на растяжение 250 Н/мм2 и смятие 6,69 Н/мм2.

Рассмотрена техника безопасности при работе с приспособлением. Приведено экономическое обоснование конструкции. Выполнено сравнение технико-экономических показателей эффективности конструкции:

|

№ |

Наименование |

Ед.изм |

Значение |

|

|

Исходный |

Проектируемый |

|||

|

1 |

Производительность |

ед/ч |

7 |

8 |

|

2 |

Фондоемкость процесса |

руб/ед |

0,109 |

0,11 |

|

3 |

Трудоемкость процесса |

чел- ч/ед |

0,13 |

0,12 |

|

4 |

Уровень эксплуатационных затрат |

3,92 |

3,62 |

|

|

5 |

Годовая экономия |

руб/ед |

-- |

4704 |

|

6 |

Годовой экономический эффект |

руб |

-- |

4719,7 |

|

7 |

Срок окупаемости капитальных вложений |

лет |

-- |

0,37 |

|

8 |

Коэффициент эффективности капитальных вложений |

-- |

-- |

2,7 |

В данной работе выполнена разработка приспособления для накатки пружин при выполнении ремонта сельхозтехники.

Спецификация – 3 листа (присутствует на чертежах)

В программе: Компас 3D v

Последние просмотренные материалы