Перечень чертежей:ремонтна

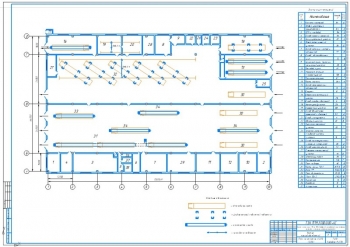

- Годовой план-график загрузки мастерской, малярного и слесарно-механического участков А1 с обозначением видов работ:

- Прочие работы;

- Ремонт технологического оборудования и инструмента мастерской;

- ТР автомобилей, с/х машин, комбайнов, тракторов;

- ТО трактора, автомобилей;

- Восстановление и изготовление деталей;

- Ремонт и монтаж оборудования животноводческих ферм.

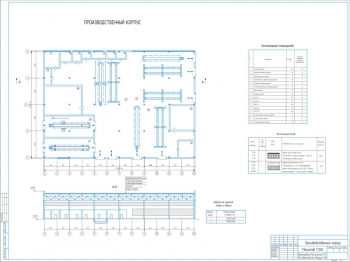

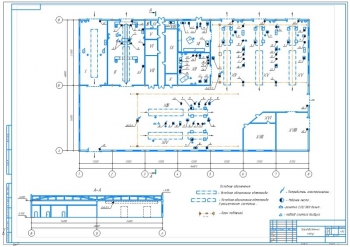

- Рабочий чертеж технологической компоновки мастерской и участков, планировки рабочего места на формате А1 с основными размерами, условными обозначениями и характеристикой рабочего места:

- Оснащение - верстак ВР-15ДТ/1, шкаф для инструмента ШИМ-01;

- Освещенность - 150 лк;

- Температура воздуха – 17-19 °С в холодный, 20-23 °С в теплый период года, при скорости движения воздуха не более 0,3 м/с;

- Влажность воздуха – 30-60 %;

- Вентиляция общеобменная, кратность воздухообмена – 3;

- Электробезопасность - все токоведущие элементы должны быть заземлены или заизолированы;

- Ограничение шума - 18 Дб;

- Предельно-допустимые концентрации запыленности - 6 мг/м;

- Цветовое оформление: стены - зеленые, пол – темный;

- Спецодежда - костюм х/б, ботинки кожаные, рукавицы.

Дополнительные материалы: расчётно-пояснительная записка прилагается на 19 страницах. В пояснительной записке рассмотрен проект загрузки мастерской:

- Годовая производственная программа мастерской:

Рассмотрен расчет годового объема работ:

|

№ |

Краткое описание |

Т-150 |

МТЗ-80 |

ГАЗ-53А |

ЗИЛ-130 |

Комбайн |

Плуг |

Сеялка |

Культиватор |

|

1 |

КР |

2 |

- |

- |

1 |

- |

- |

- |

- |

|

2 |

ТР |

4 |

2 |

- |

- |

1 |

3 |

3 |

6 |

|

3 |

ТО-1 |

- |

- |

40 |

63 |

- |

- |

- |

- |

|

4 |

ТО-2 |

36 |

16 |

13 |

19 |

- |

- |

- |

- |

|

5 |

ТО-3 |

6 |

3 |

- |

- |

- |

- |

- |

- |

|

6 |

Трудоемкость ТР, чел.-4 |

- |

- |

867,6 |

1350 |

- |

- |

- |

- |

|

7 |

Общая среднегодовая трудоемкость по ремонту и техническому обслуживанию животноводческих ферм – 158,1 чел.-ч |

||||||||

|

8 |

Годовой объем работ по техническому обслуживанию и ремонту МТП хозяйства – 6541,2 чел.-ч |

||||||||

Выполнено распределение годового объема работ по месту исполнения:

- Ремонт оборудования мастерской – 523,3 чел.-ч;

- Восстановление и изготовление деталей – 327,1 чел.-ч;

- Ремонт и изготовление инструмента и приспособлений – 196,2 чел-ч;

- Прочие работы – 981,2 чел.-ч;

- Суммарная годовая трудоемкость работ в мастерской с учетом дополнительных работ – 8569 чел.-ч.

Рассчитана годовая производственная программа ремонтной мастерской – 28,6 у.рем.

- Календарное планирование загрузки мастерской:

Исходные данные для планирования:

- Объем работ, количество ремонтов и технических обслуживаний, планируемых для выполнения мастерской в течение года;

- Занятость машин на с/х работах;

- Режим работы и фонды времени мастерской.

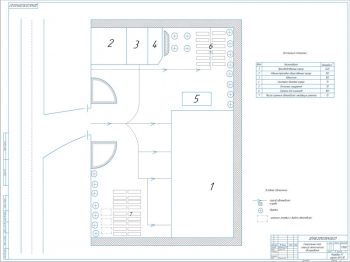

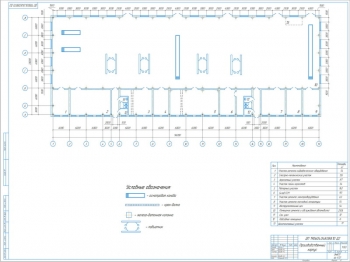

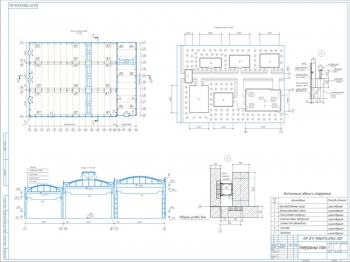

- Распределение объёма работ по технологическим видам. Состав производственных участков:

Состав производственных участков мастерской установлен в соответствии с годовой производственной программой, технологическим процессом ремонта машин в мастерской и принятым методом ремонта.

В ремонтной мастерской приняты участки: наружной мойки, ТО и диагностики, ремонтно-монтажный, ТР двигателей, ТР и регулировки топливной аппаратуры, малярный, заправки и обкатки машин, ремонта электрооборудования, медницко-жестяницкий, слесарно-механический, ремонта с/х машин и оборудования животноводческих ферм, сварочный, кузнечный.

- Технологический процесс и метод ремонта в мастерской:

Метод ремонта – бригадно-узловой.

Схема технологического процесса ремонта машин:

- Наружная очистка и мойка;

- Разборка на агрегаты, узлы, детали;

- Мойка агрегатов, узлов, деталей;

- Дефектация и сортировка деталей по группам;

- Восстановление деталей;

- Комплектовка узлов и агрегатов;

- Сборка, регулировка, обкатка и испытание узлов, агрегатов и машин;

- Окраска, консервация, выдача.

- Произведён расчет основных параметров мастерской:

Установлен режим работы мастерской:

- Количество рабочих дней в году – 303;

- Смен работы в сутки – 1;

- Продолжительность смены – 7 часов;

- Рабочая неделя – 6 дней.

Определены фонды времени:

- Номинальный и действительный – 2121 ч;

- Действительный – 1894 ч;

- Оборудования при односменной работе – 2057 ч;

- Мастерской – 2121 ч.

Выполнен расчёт количества производственных рабочих, где принято 1 рабочее место на слесарно-механическом участке и 1 рабочее место на малярном участке.

Произведён расчет общего количественного состава работников мастерской – 10 человек.

Рассмотрен расчет и подбор ремонтно-технологического оборудования:

- Комбинированный станок - 1Б95 - 3,8 м²;

- Вертикально-сверлильный станок - 2Н125 – 0,6 м²;

- Обдирочно-шлифовальный станок - 3Б634 – 0,7 м²;

- Тумбочка для хранения инструмента - ОРГ-1611 – 0,2 м²;

- Окрасочная камера - Митра "Универсал" – 28,7 м²;

- Краскопульт - Anest Iwata W400 WB;

- Компрессор - ABAC - Formula ES 7,5– 0,6 м²;

- Стол для приготовления красок - ОРГ-1468-01-080А – 0,7 м².

Выполнен расчёт площадей:

- Наружная мойка, ТО и диагностика, разборочно-моечный и дефектовочно-комплектовочный, заправки, обкатки, малярный – по 72 м² каждый;

- Участок текущего ремонта двигателей – 54 м²;

- Испытания и регулировки двигателей, ремонта электрооборудования, с/х машин и оборудования животноводческих ферм – по 36 м²;

- ТР и регулировки топливной аппаратуры и агрегатов гидросистем, медницко-жестяницкий, склад – по 18 м²;

- Сварочный – 8 м²;

- Кузнечный – 28 м².

- Организация технического контроля:

- Качество выпускаемой продукции в мастерской контролируется работниками службы технического контроля;

- ТК в мастерской ведется на всех стадиях технологического процесса;

- На рабочих местах по дефектовке и комплектованию производят контроль деталей и узлов, поступающих на сборку после разборки;

- На участках по восстановлению деталей проверяют соответствие их установленным нормальным;

- В кузнечных участках проверяют соответствие восстановленных деталей установленным размерам и форме с использованием шаблонов;

- В процессе сборки проводят технический контроль сборочных единиц;

- В мастерской применена полузависимая форма организации контроля;

- Контроль над качеством ремонта осуществляет инженер по техническому контролю.

- Проектирование рабочего места:

- Основное оборудование;

- Оргоснастка - верстаки, стеллажи, тумбочки, шкафы, полки;

- Технологическая оснастка;

- Техническая и производственно-учетная документация;

- Минимально допустимый объем помещения на одного работающего – 15 м³;

- Средняя температура воздуха в производственном помещении должна составлять - 16°С;

- Электропроводка в помещениях должна быть обесточена или выполнена во взрывобезопасном исполнении.

В программе: Компас 3D v