Перечень чертежей:

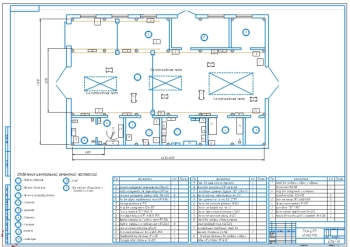

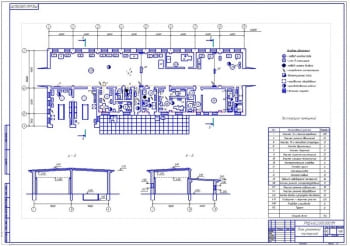

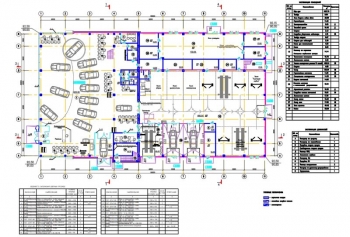

- Рабочий чертёж плана ремонтной мастерской хозяйства на формате А1 с основными габаритными размерами, а также с обозначением участков:

- Моечный – I;

- Разборочный – II;

- Дефектовочно-комплектовочный - III;

- Участок сборки и обкатки - IV;

- Слесарно-механический - V;

- Склад готовой продукции – VI.

Обозначены позиции:

- Рабочие места;

- Потребитель энергии;

- Подвод холодной и горячей воды;

- Отвод в канализацию;

- Подвод вентиляции.

Дополнительные материалы: расчётно-пояснительная записка прилагается на 21 страницах. В пояснительной записке выполнен расчёт и обоснование оптимальной программы при проектировании развития ремонтной базы предприятия:

Рассмотрено, что для расчёта годовой программы предприятия необходимо иметь следующие исходные данные:

- состав техники, находящийся в зоне деятельности предприятия;

- коэффициент охвата капитальным ремонтом.

Выполнен расчёт капитальных ремонтов двигателей:

|

№ |

Краткое описание |

Показатель |

|

1 |

Марка автомобиля |

КамАЗ |

|

2 |

Марка насоса КамАЗа |

33-02 |

|

3 |

Марка трактора |

ДТ-75 |

|

4 |

Марка насоса трактора |

4ТН10-8,5 |

|

5 |

Число капитальных ремонтов топливных насосов КамАЗа |

60 |

|

6 |

Число капитальных ремонтов топливных насосов ДТ-75 |

200 |

|

7 |

Производственная программа отделения по ремонту ТНВД |

260 |

Произведён расчёт трудоёмкости ремонтных работ:

|

№ |

Краткое описание |

Показатель |

|

1 |

Трудоемкость ремонта топливного насоса 4ТН10-8,5 |

2200 чел/ч |

|

2 |

Трудоемкость ремонта топливного насоса КамАЗ 33-02 |

960 чел/ч |

|

3 |

Трудоёмкость основных работ |

3160 чел/ч |

|

4 |

Общая годовая трудоёмкость |

4298 чел/ч |

|

5 |

Дополнительная трудоёмкость |

1137,6 чел/ч |

Рассчитан фонд времени ремонтного предприятия, вследствие чего получены следующие данные:

- Номинальный годовой фонд времени работы – 1968 чел;

- Действительный годовой фонд времени рабочих:

- Кузнец, медник, электрогазосварщик, маляр – 1563 чел;

- Мойщик, гальваник, испытатель – 1580 чел;

- Слесарь, токарь, плотник – 1598 чел.

- Действительный годовой фонд времени работы оборудования – 1929 чел.

Определены основные параметры производственного процесса, которые определяют организацию производственного процесса ремонтного предприятия:

- Общий такт ремонта – 7,34 чел;

- Программа предприятия в приведённых ремонтах – 16,5.

Распределены трудоёмкости по участкам:

|

№ |

Наименование участка |

% от общей трудоёмкости |

Трудоёмкость, чел – ч |

|

1 |

Участок моечный |

10 |

429,8 |

|

2 |

Участок разборки на агрегаты и детали |

15 |

644,7 |

|

3 |

Участок дефектации и комплектации |

12 |

515,7 |

|

4 |

Участок сборки и обкатки |

21 |

902,6 |

|

5 |

Участок слесарно-механический |

37,6 |

1616 |

|

6 |

Склад готовой продукции |

4,4 |

190 |

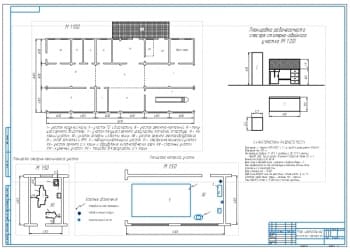

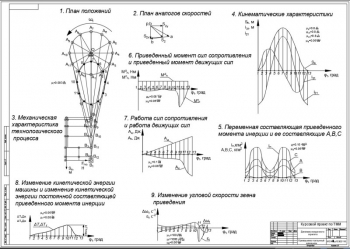

Рассмотрено построение графика ремонтного цикла топливного насоса КамАЗ 33-02 со следующими исходными данными:

- Последовательный перечень работ по ремонту объекта с указанием нормы времени и разряда по каждой работе;

- Общий такт ремонта.

Для построения графика установлен главный параметр производства – фронт ремонта – 2,65 топливных насоса. Общая продолжительность цикла производства с учётом времени на контроль, транспортировку и прочее – 19,5 ч. Число изделий, которые могут быть отремонтированы за определённый промежуток времени – 256. Подсчитана пропускная способность. Из всего этого сделан вывод, что предприятие загружено на полную мощность.

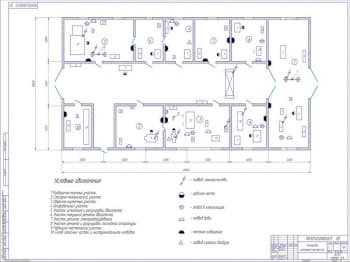

Произведён расчёт численности производственных рабочих по участкам, а также выбор основного производственного оборудования.

Выполнен расчёт производственных площадей цеха:

|

№ |

Наименование участка |

Площадь участка |

|

|

расчётная |

принятая |

||

|

1 |

Участок моечный |

35,3 |

36 |

|

2 |

Участок разборки на агрегаты и детали |

26,6 |

27 |

|

3 |

Участок дефектации и комплектации |

18,6 |

18 |

|

4 |

Участок сборки и обкатки |

35,6 |

36 |

|

5 |

Участок слесарно-механический |

25,56 |

27 |

|

6 |

Участок готовой продукции |

16,45 |

18 |

|

|

Итого |

158,1 |

165 |

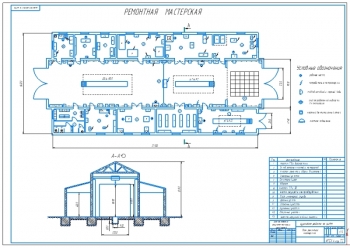

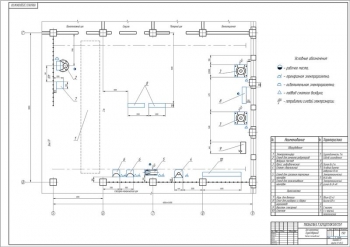

Рассмотрена компоновка мастерской и планировка её участков и отделений с учётом требований технологического процесса ремонта и направления основного грузопотока:

Проект здания ремонтных предприятий определяется номенклатурой ремонтируемых объектов, производственной программой и выбранной схемой технологического процесса.

За основу компоновки принимают соответствие между схемой технологического процесса и транспортированием внутрипроизводственных грузов.

Основной принцип планировки оборудования:

- Прямоточность движения агрегатов;

- Установление минимальных расстояний между оборудованием и элементами зданий согласно нормам технологического проектирования.

В программе: Компас 3D v