Перечень чертежей:

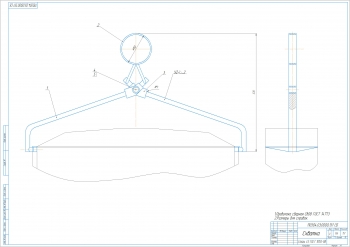

- Методы восстановления работоспособности зеркала цилиндров ДВС А1

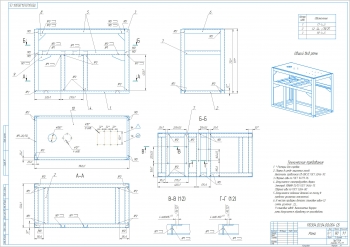

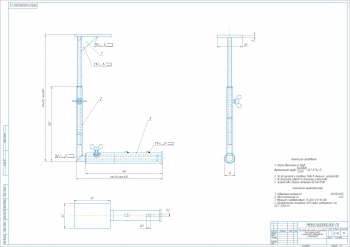

- Компоновка расточного станка А1:

Кран управления установить в месте удобном для работы.

Несоосность осей шпинделей головок станка и отверстия приспособления не более 0.005.

Допуск параллельности осей шпиндельных головок станка и осей посадочных отверстий приспособления направлению движения стола не более 0.025 на длине 500 мм.

Допуск параллельности осей шпиндельных головок станка и осей посадочных отверстий приспособления в вертикальной плоскости не более 0.01 мм.

Кулачки в пазу подвижного стола установить по месту, обеспечив выполнение цикла работы станка.

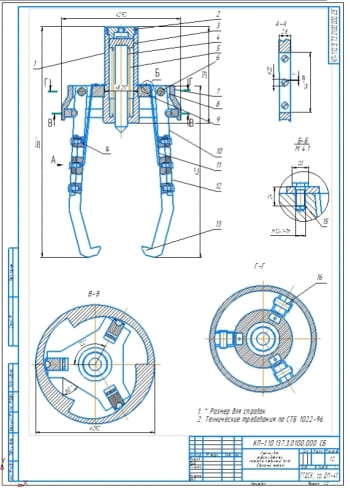

- Сборочный чертеж расточной головки А2:

Термообработка – закалка.

Остальные требования по ГОСТ 10083-81.

- Чертеж корпуса расточной головки А2:

Термообработка - нормализация

Отверстия центровочные А1.Б ГОСТ 14034-74.

Дополнительные материалы: прилагается расчетно-пояснительная записка на 55 страницах, где ведется описание выбора технологии восстановления зеркала гильз цилиндров ДВС.

Рассмотрены особенности конструкции гильз цилиндров. У большинства современных двигателей жидкостного охлаждения цилиндр, где перемещается поршень, выполняется в виде мокрой гильзы, омываемой снаружи охлаждающей жидкостью, либо в виде сухой гильзы, устанавливаемой по всей длине цилиндра или в верхней его части, где наблюдается максимальный износ. В зависимости от способа установки в блоке цилиндров выделяют два вида гильз:

- Гильзы, которые опираются буртом на верхнюю плиту блока. Наиболее распространенный вид, применяющийся в двигателях всех типов;

- Подвесные гильзы – когда гильзы соединены с крышкой цилиндра тонкими шпильками и образуют узел, закрепляемый на корпусе силовыми основными шпильками.

Приведены рисунки способов опирания гильз цилиндра в блоке и схем охлаждения.

К основным дефектам относятся:

- Износ внутренней поверхности цилиндров. Возникает в результате коррозии и механического изнашивания вследствие попадания в двигатель пыли. Износ наблюдается не только по длине, но и в перпендикулярном направлении, т.е. овализация гильз;

- Кавитационное изнашивание, вызванное вибрацией цилиндра, при которой в потоке охлаждающей жидкости образуются пузырьки воздуха, разрушающиеся под действием высокого давления;

- Излом бурта гильзы. Причинами излома являются: неровности и перекосы в области седла буртика в блоке, посторонние частицы, неправильная обработка и неподходящая прокладка головки блока цилиндров;

- Трещины на поверхности гильзы из-за нарушения технологии ремонта, ненормальные условия работы, быстрое охлаждение, сильный перегрев и т.д.;

- Износ посадочных поясков гильзы возможен при отложении накипи в зазорах посадочных поясков гильзы в блоке или кавитационном разрушении.

Для выбора способа восстановления выбран дефект в виде износа внутренней поверхности цилиндров. Основным классифицирующим признаком, разделяющим все способы ремонта, является технологическая однородность ремонтных операций.

Описаны следующие способы ремонта:

- Растачивание под ремонтный размер;

- Шлифование внутренней поверхности;

- Электроимпульсное нанесение покрытий;

- Восстановление электролитическими покрытиями;

- Гальваномеханический способ восстановления;

- Восстановление термопластическим деформированием;

- Способ постановки ремонтных втулок.

Приведены технические условия на дефектацию детали и разработана карта дефектации зеркала цилиндров. Определена месячная партия деталей – 773 шт. Выбраны базы, гарантирующие минимальную деформацию деталей и их надежное крепление.

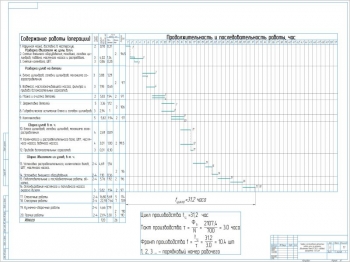

Выполнена разработка технологического процесса восстановления гильз в виде таблицы и рассчитан припуск на обработку – 0,15 мм. Составлен план технологических операций. Определены режимы обработки и нормы времени. Результаты расчетов для работы на алмазно-расточном станке занесены в таблицу:

|

№ |

Название |

Значение |

|

1 |

Число проходов |

1 |

|

2 |

Подача |

0,08 мм/мин |

|

3 |

Скорость резания |

1000 м/мин |

|

4 |

Частота вращения |

317 об/мин |

|

5 |

Основное время |

0,165 ч |

|

6 |

Вспомогательное время |

0,08 ч |

|

7 |

Оперативное время |

0,0194 ч |

|

8 |

Штучное время |

0,264 ч |

|

9 |

Время на всю партию |

0,9174 ч |

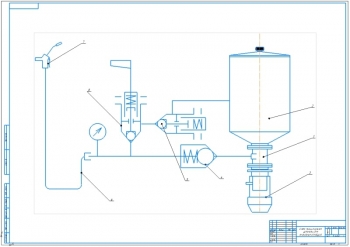

В качестве оборудования подобран горизонтальный алмазно-расточной станок М-2697 и хонинговальный станок М-3А833.

Рассчитано количество рабочих, фонда времени и количества оборудования. Данные приведены в таблице:

|

№ |

Название |

Значение |

|

1 |

Фонд рабочего времени |

1874 часов |

|

2 |

Годовая трудоемкость |

2232 чел/ч |

|

3 |

Потребное оборудование |

2 |

|

4 |

Количество рабочих мест |

1 |

|

5 |

Количество рабочих |

1 |

|

6 |

Площадь участка |

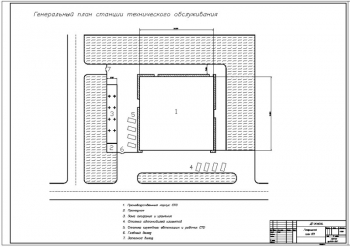

19,7 м2 |

К охране труда относятся меры безопасности при ремонте гильз ДВС и обеспечение пожарной безопасности при восстановлении гильз. При соблюдении правил безопасности возникновение несчастных случаев на производстве будет минимальным.

В ходе выбора метода восстановления были рассмотрены особенности конструкции гильз, основные дефекты и причины их возникновения, а также способы восстановления гильз.

Разработана технологическая карта обработки, рассчитан припуск на обработку, выбраны базы и оборудование. Выполнен расчет режимов обработки для расточной и хонинговальной операций. Также для этих операций просчитаны нормы времени. Найдено количество оборудования, рабочих мест, ремонтных рабочих и фонд времени.

Прописаны меры безопасности при ремонте и обеспечения пожарной безопасности.

В программе: Компас 3D v