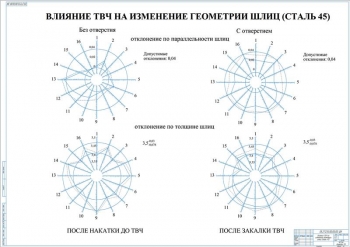

- Кинематическая схема установки для закалки гильз ТВЧ А1.

- Таблица технико-экономических показателей А1.

- Маршрут ремонта гильз цилиндров А1 с операциями:

Поступление гильз цилиндров в ремонт

Моечная

Дефектовочная

Термическая

Расточная

Хонинговальная

Термическая

Хонинговальная

Контрольная

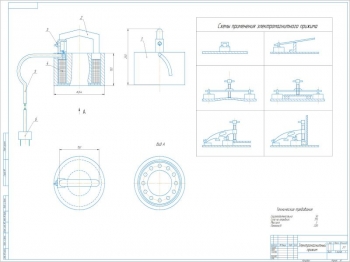

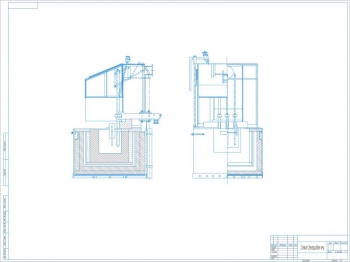

- Сборочный чертеж установки для закалки гильз цилиндров ТВЧ А1:

Перекос вала мотор-редуктора и входного вала не более 0,1 мм.

Момент затяжки резьбовых соединений 50 Нм.

Провести технологический прогон в течение 5 минут на холостом ходу.

Габариты 1340х1450х2000 мм

Мощность генератора 120-150 кВт

Мощность мотор-редуктора 0,55 кВт при 40 об/мин

Расход воды на охлаждение 5,9 м3/ч

Расход закалочной жидкости 80 л/мин

Скорость движения детали 7-10 мм/с

Масса 950 кг

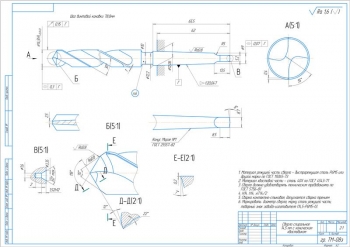

- Чертеж конической шестерни А4:

Делительный диаметр 120 мм

Угол делительного конуса 45°

Степень точности по ГОСТ 1758-56 Ст7Х

Модуль 3

Число зубьев 47

Перекос шпоночного паза относительно оси поверхности диаметром 28 мм не более 0,025 мм.

Неуказанные предельные отклонения размеров: H14, h14, ±IT14/2.

Данные для контроля по ГОСТ 1758-56.

- Рабочий чертеж конической шестерни А4:

Модуль 1,5

Число зубьев 54

- Шестерня А4:

Делительный диаметр 150 мм

Степень точности по ГОСТ 1758-56 Ст8В

Модуль 2

Число зубьев 75

Данные для контроля по ГОСТ 1643-72.

- Чертеж крепежной вилки А4.

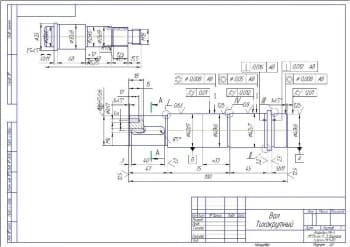

- Вал А3:

Смещение шпоночного паза относительно оси вала не более 0,1 мм.

- Рабочий чертеж вала А3.

Дополнительные материалы: прилагается расчетно-пояснительная записка на 57 страницах, где приведено описание разработки маршрута ремонта гильз и установки для закалки гильз цилиндров ТВЧ.

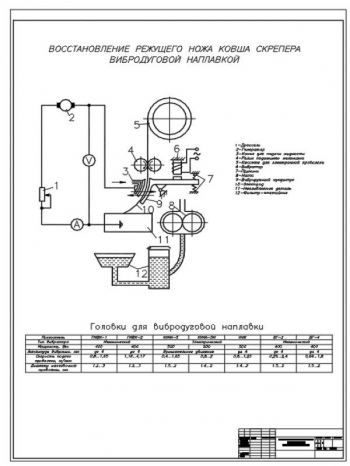

Основной дефект гильз цилиндров – износ и задиры отверстия под поршень. Перечислены пути восстановления:

- Постановка легкосъемных вставок;

- Нанесение гальванических покрытий;

- Тепловое формоизменение;

- Контактная приварка порошков (ленты);

- Центробежная индукционная наплавка.

Все эти способы объединяют такие недостатки, как трудоемкость, связанная с последующей механообработкой и высокая температура нагрева гильзы.

Показана схема маршрута ремонта гильз цилиндров и рассчитаны нормы времени по операциям. Общее время ремонта – 50,66 мин. В виде таблицы приведен перечень технологического оборудования и высчитаны размеры участка – 10х13 м.

В основном гильзы изготавливают из серого чугуна, поскольку он хорошо гасит вибрации, высоко износостоек и дешев. Приведены таблицы химического состава марок серого чугуна, применяемых для изготовления гильз, режимов механической и термической обработок.

Подобрана и обоснована конструкция установки для закаливания ТВЧ. Для этого подробно рассмотрены способы закалки:

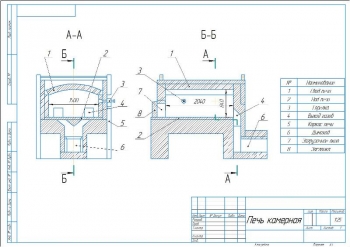

- Закалка с применением печного оборудования (шахтные, камерные, вакуумные, карусельные печи и печи ванны);

- Закалка с газопламенным нагревом. Данный способ энергоемкий и требует больших затрат, к тому же горелкой неудобно нагревать внутреннюю поверхность гильз;

- Лазерная и электронно-лучевая обработка;

- Закалка с применением установок для индукционного нагрева.

Последний способ закалки, точнее закалки ТВЧ, имеет ряд преимуществ перед другими, что и определяет выбор данного способа.

Показан рисунок кинематической схемы проектируемой установки для закалки гильз ТВЧ с винтовой подачей шпинделя. Питание установки от генератора мощностью 120-150 кВт, крепящегося на стойках и соединенного с закалочным индуктором. Порядок работы установки: закаливаемая гильза установлена на оправку внутренним отверстием и закреплена прижимным хомутиком. При включении кнопки «Пуск» начинается вращение гильзы вниз и одновременно включается нагрев и охлаждение ее рабочей поверхности. Нагрев осуществляется при частоте тока 8-10 кГц. Вода для охлаждения подается непрерывно по трубкам, закалочная же вода – только на рабочем ходу индуктора.

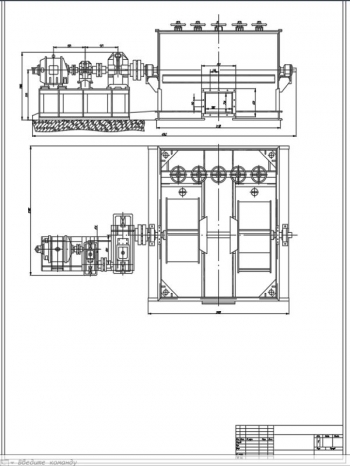

Выбран цилиндрически двухступенчатый соосный мотор редуктор типа МЦ2с мощностью 0,55 кВт для предания вращения гильзе 100 об/мин и перемещения 7-10 мм/с. Выполнен расчет валов на кручение, в ходе которого определен диаметр вала – 35 мм, его материал – сталь 35 и подобраны подшипники №308 ГОСТ 8338-75.

Рассчитана прямозубая цилиндрическая передача, кулачково-дисковая муфта, шпонка и коническая передача. В таблице приведены результаты расчетов для шпонки и конической передачи:

|

№ |

Название |

Значение |

|

1 |

Напряжение смятия шпонки |

20,7 МПа |

|

2 |

Напряжение среза шпонки |

10,38 МПа |

|

3 |

Средний диаметр шестерни |

120 мм |

|

4 |

Ширина колеса |

30 мм |

|

5 |

Угол делительных конусов |

45° |

|

6 |

Внешний делительный диаметр шестерни |

141 мм |

|

7 |

Конусное расстояние |

100 мм |

|

8 |

Модуль |

3 мм |

|

9 |

Число зубьев колеса |

47 мм |

Описана безопасность при работе на установке.

Приведены исходные данные для расчета технико-экономических показателей проекта:

- Годовая программа ремонта – 4200 шт.;

- Количество часов работы на 1 ремонт – 0,79 ч.;

- Количество часов работы установки ТВЧ (базовое и проектное) – 0,11 ч. и 0,09 ч.

Данные расчетов занесены в таблицу:

|

№ |

Название |

Значение |

|

1 |

Капитальные затраты на приобретение (изготовление) оборудования |

1237119,5 руб. |

|

2 |

Капитальные затраты на приобретение разработку проекта |

49439,2 руб. |

|

3 |

Затраты на обучение (переподготовку) кадров |

11002,5 руб. |

|

4 |

Единовременные затраты |

1296422,11 руб. |

|

5 |

Годовая стоимость новых гильз |

6930000 руб. |

|

6 |

Годовая стоимость отремонтированных гильз |

6612480 руб. |

|

7 |

Годовой экономический эффект |

1406884,8 руб. |

|

8 |

Годовая экономия |

1703520 руб. |

|

9 |

Срок окупаемости |

0,72 года |

Перечислены способы закалки для обоснования выбора конструкции установки ТВЧ. Приведено описание кинематической схемы установки и порядка работы.

В качестве мотор-редуктора выбран двухступенчатый соосный мотор редуктор типа МЦ2с мощностью 0,55 кВт.

Выполнены расчет валов на кручение и цилиндрической прямозубой передачи на выносливость и изгиб. Также рассчитана кулачково-дисковая муфта, шпонка и коническая передача.

Определены технико-экономические показатели проекта, а именно годовой экономический эффект – 1406884,8 руб., годовая экономия – 1703520 руб. и срок окупаемости – 0,72 года.

Спецификация – 4 листа

В программе: Компас 3D v

Последние просмотренные материалы