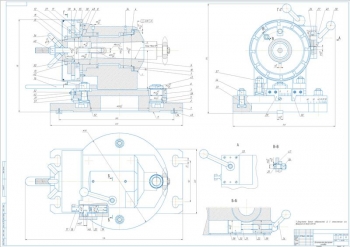

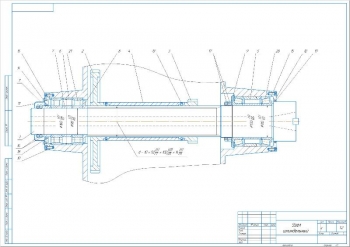

- Чертеж шлифовальной бабки, А1, с указанием технических требований и параметров точности вращения и жесткости шпинделя относительно пиноли

- Шлифовальная бабка в сборе, А1

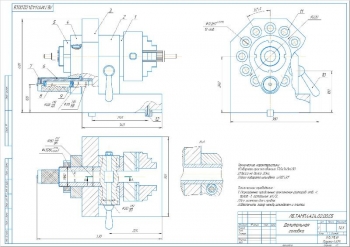

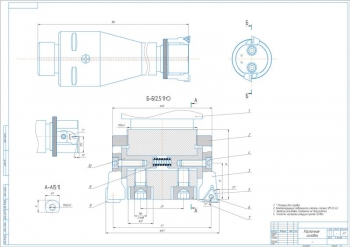

- Конструкция шкива, А3

Дополнительные материалы: прилагается расчетно-пояснительная записка на 23 листах.

Выполнен обзор и анализ конструкций мехатронных устройств приводов шлифовальных станков с ЧПУ. Шлифовальные станки предназначены в основном для окончательной обработки заготовок абразивными или алмазными кругами. В представленной работе рассмотрены двусторонние торцешлифовальные автоматы, которые работают по принципу двустороннего шлифования торцами шлифовальных кругов. На таких станках применяются разные схемы резания: с прямолинейным прерывистым и непрерывным перемещением шлифуемой заготовки, с круговой подачей заготовки.

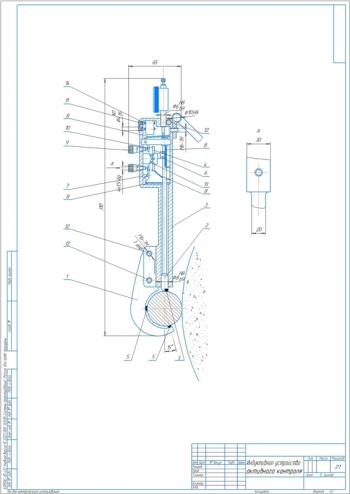

В конструкции двустороннего торцешлифовального станка с горизонтальными шпинделями имеются две одинаковые шлифовальные бабки. На шпинделе, установленном в пиноле на прецизионных подшипниках, закреплен шлифовальный круг. Основное движение передается от электродвигателя через клиноременную передачу на шкив, установленный на корпусе и соединенный муфтой со шпинделем. Таким образом, шпиндель передает лишь крутящий момент и не подвержен изгибающим силам ременной передачи. Пиноль перемещается относительно корпуса по направляющим качения. Механизм подачи осуществляет настройку автомата на размер, перемещение пиноли при наладке и компенсацию износа шлифовального круга, перемещая корпус, установленный на каретке, по станине с помощью гидравлического цилиндра.

Приведены особенности проектирования и расчета главного привода. Рассчитана мощность привода для предварительного и окончательного шлифования заготовок с диаметрами 120 мм и 80 мм.

В ходе кинематического расчета привода главного движения определены показатели: частота вращения шпинделя 764 об/мин, мощность электропривода 23,1 кВт, диаметр шкива – меньшего 120 мм, большего 157 мм.

Рассчитана кинематика приводов подач: цепи подач заготовок и продольной подачи.

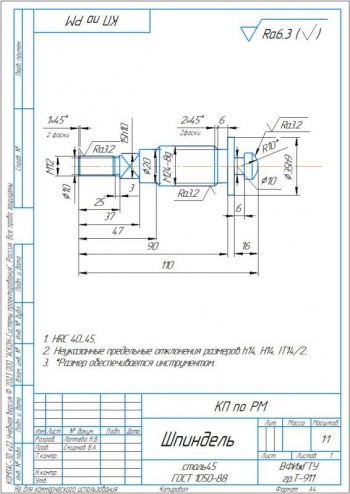

Выполнен расчет шпиндельного узла. Характеристики шпиндельных узлов включают в себя как независимые, так и зависимые переменные параметры, которые полностью и однозначно определяют структуру шпиндельного узла.

Сделан выбор типа опор и их компоновочной схемы. Принят диаметр шпинделя 130 мм. Выбраны подшипники: для передней опоры - упорно–радиальные сдвоенные 178826, для передней и задней - радиальные двухрядные с отверстием в наружном кольце 4162900К.

Определены зависимые проектные параметры:

|

№ |

Наименование |

Значение |

|

1 |

Межосевое расстояние |

520 мм |

|

2 |

Диаметры шпинделя: |

|

|

- На переднем конце |

130 мм |

|

|

- Между опорами |

182 мм |

|

|

- На заднем конце |

120 мм |

|

|

3 |

Длина переднего конца |

129 мм |

Сделано определение точности, жесткости и быстроходности опор качения.

Произведен расчет оптимальной длины межопорной части шпиндельного узла, равной 582 мм. Радиальная жесткость узла равна 2,4×10-6 1/Н.

Выполнен расчет динамических характеристик ШУ: частот и амплитуды колебаний.

Рассчитаны параметры ременной передачи. Выбран поликлиновый ремень сечения М. Максимальное число клиньев 50, ребер 68 шт.

Разработана функциональная схема управления.

В проекте выполнена разработка конструкции шпиндельного узла торцешлифовального станка, предназначенного для окончательной обработки заготовок абразивными или алмазными кругами.

В программе: Компас 3D v