Перечень чертежей:

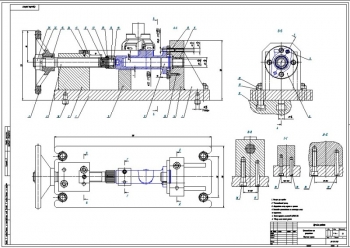

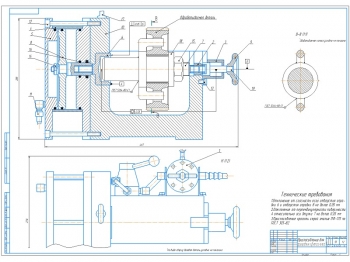

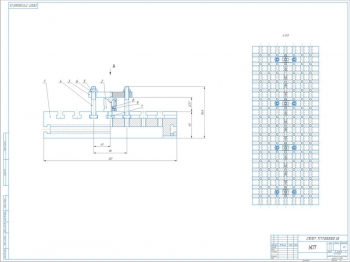

1, 2. Сборочный чертеж приспособления для суперфиниширования на двух листах А1:

- размеры сечения бруска – 20х25 мм,

- удельное давление бруска на деталь – 0…4 кг/см,

- амплитуда колебаний бруска – 3 мм,

- число двойных ходов бруска в минуту – 900,

- мощность электродвигателя – 30 Вт,

- напряжение в сети – 127 В,

- вес – 10 кг,

- величина передаваемого момента регулируется гайкой,

- приспособление после сборки обкатать в течение 20 часов,

- усилие прижатия бруска к обрабатываемому изделию регулируется гайками,

- в собранном редукторе проверить боковой зазор в зацеплении и величину пятна контакта, которые должны соответствовать степени точности 7-В по ГОСТ 163-81,

- смазка зубчатых колес и подшипников производится пластичной смазкой ЦИАТИМ-201 ГОСТ 6267-74.

3. Рабочий чертеж зубчатого колеса А3 из стали 45 ГОСТ 1050-88 с указанием шероховатостей, допусков и следующих характеристик детали:

- модуль – 2,

- число зубьев – 23,

- угол наклона – 0 град,

- направление линии зуба – прямое,

- нормальный исходный контур – ГОСТ 13755-81,

- коэффициент смещения – 0,

- степень точности – 7-В,

- делительный диаметр – 46.

4. Вал из стали 40 ГОСТ 1050-88 на формате А3:

- 160…185 НВ,

- H14, h14, +IT14/2.

5. Чертеж стального зубчатого колеса А3:

- модуль – 2,

- число зубьев – 37,

- угол наклона – 0 град.,

- направление линии зуба – прямое,

- нормальный исходный контур – ГОСТ 13755-81,

- коэффициент смещения – 0,

- степень точности – 7-В,

- делительный диаметр – 74,

- 145…175 НВ,

- H14, h14, +IT14/2.

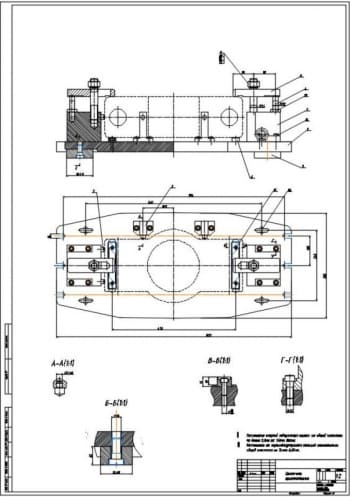

6. Опора из стали 40 ГОСТ 1050-88 А3 с приведением общего вида детали, продольного разреза, двух узловых примыканий и технических требований:

- обработку размеров в квадратных скобках производить совместно с деталью – корпус,

- H14, h14, +IT14/2.

Дополнительные материалы: прилагается расчетно-пояснительная записка на 22 страницах. В пояснительной записке описана разработка приспособления для суперфинишной обработки шеек коленчатых валов.

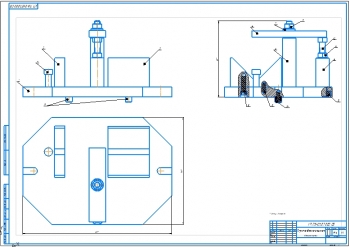

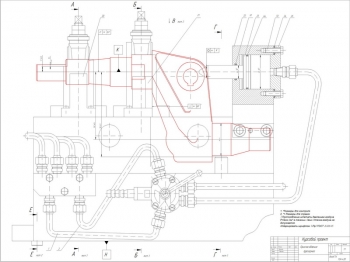

Рассматриваемое приспособление предназначено для:

- доводки коренных и шатунных шеек коленчатых валов ДВС с целью исправления геометрической формы поверхностей после их шлифования,

- снижения шероховатости от предшествующей обработки,

- повышения износостойкости, удлинения срока службы.

Суперфинишная обработка производится абразивными брусками.

Составные части разрабатываемого приспособления:

- редуктор,

- инструментальная державка,

- электродвигатель.

Приспособление закрепляется на резцедержателе токарно-винторезного станка 16К20. Абразивный брусок, закрепленный в инструментальной державке, поперечной подачей прижимается к обрабатываемой поверхности шейки с отсчитываемым по шкале давлением.

При помощи шпинделя и поперечного суппорта станка происходит вращение детали и продольная подача приспособления. С помощью редуктора и эксцентрикового механизма от электродвигателя приспособления обеспечивается осциллирующее движение абразивного бруска.

В рамках кинематического расчета привода определены общий коэффициент полезного действия (0,94) и передаточное отношение (1,6).

Произведен выбор электродвигателя – 4А50А4УЗ по ГОСТ 19523-74 с техническими характеристиками:

|

№ |

Наименование |

Показатель |

|

1. |

Мощность |

0,03 кВт |

|

2. |

Частота вращения ротора |

1445 мин-1 |

|

3. |

Тип двигателя |

асинхронный, коротно-замкнутый |

|

4. |

Серия |

4 |

|

5. |

Климатическое исполнение |

У |

|

6. |

Категория |

3 |

По результатам расчета приняты материалы, из которых изготавливаются детали – шестерня и колесо, а также вид термической обработки зубчатых колес.

С использованием аналитических формул и справочных данных выполнены расчеты:

- допускаемых контактных напряжений при расчете на выносливость (раздельно для шестерни и колеса),

- допускаемых напряжений при расчете на выносливость зубьев при изгибе (пределы выносливости, коэффициенты, учитывающие различные условия),

- на контактную выносливость активных поверхностей зубьев (ориентировочное значение межосевого расстояния, модуль для передачи, суммарное число зубьев, значения основных геометрических параметров передачи, окружная скорость в зацеплении, степень точности передачи, силы, действующие в зацеплении),

- проверочный на контактную выносливость рабочих поверхностей зубьев (с помощью сопоставления расчетного контактного напряжения и допускаемого),

- зубьев на выносливость при изгибе – по сопоставлению расчетного напряжения на переходной поверхности зуба и допускаемого,

- вала (с построением эпюр изгибающих и крутящих моментов),

- подшипников с последующим выбором (№1000904 ГОСТ 8328-75),

- шпонки под колесом (в зависимости от диаметра вала – 6х6х16 мм, ГОСТ 23360-78),

- муфты с последующим выбором (предохранительная пружинно-шариковая).

Спецификация – 2 листа

В программе: Autocad