Перечень чертежей:

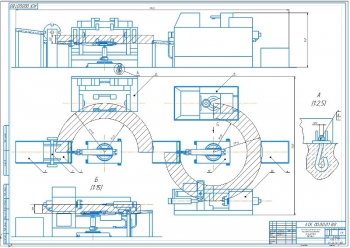

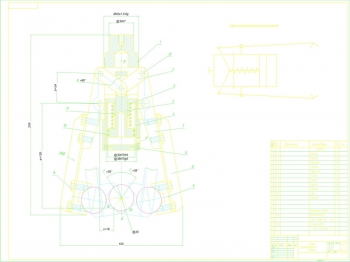

- Чертеж промышленного робота формата А1 с технической характеристикой:

- Грузоподъемность 16 кг

- Число степеней подвижности 4

- Число программируемых координат 3

- Наибольший вылет руки 1525 мм

- Качание звеньев руки в вертикальной плоскости 450

- Поворот кисти руки вокруг продольной оси 1800

- Скорость:

- Горизонтальное перемещение руки 1,8 м/с

- Качание звеньев руки 30 град/с

- Поворот кисти руки 90 град/с

- Погрешность позиционирования 0,5 мм

- Число захватных устройств 1

- Масса робота 1000 кг

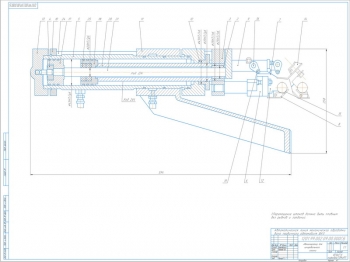

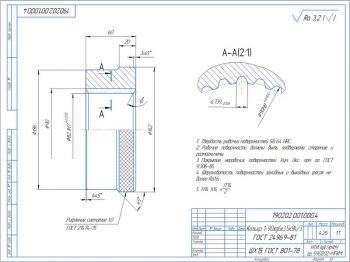

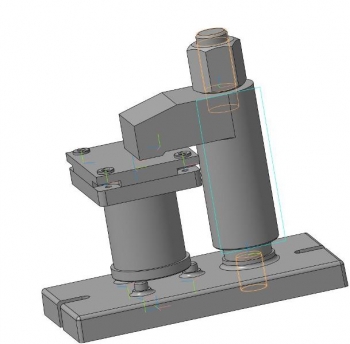

- Захват робота в сборе А1:

- Подвижные части смазать. Движение деталей должно происходить легко, без заеданий

- Неуказанные предельные отклонения отверстий H14, валов h14

- На поверхностях деталей и сложных единиц дефекты не допускаются

- Заусенцы не допускаются. Острые кромки притупить

- Маркировать ударным способом: № изделия; № перемещаемой детали

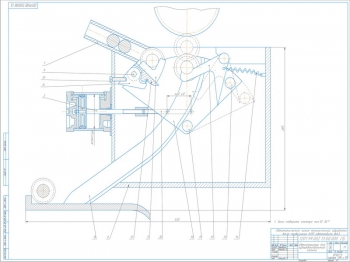

- Рабочий чертеж планировки РТК А1 с циклограммой работы оборудования РТК

- Схема пневматического привода промышленного робота

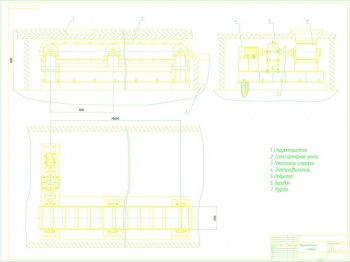

- Чертеж транспортно-складской системы

- Схема рычажного механизма

- Фрагмент захвата робота

- Циклограмма работы оборудования РТК

Дополнительные материалы: прилагается расчетно-пояснительная записка на 15 листах.

В пояснительной записке спроектирован захват промышленного робота для перемещения детали 75-1802161-10 «обойма дифференциала передняя» по роботизированном технологическому комплексу.

Промышленный робот — автономное устройство, состоящее из механического манипулятора и перепрограммируемой системы управления, которое применяется для перемещения объектов в пространстве и для выполнения различных производственных процессов.

В составе робота есть механическая часть и система управления этой механической частью, которая в свою очередь получает сигналы от сенсорной части. Механическая часть робота делится на манипуляционную систему и систему передвижения. Частью манипуляторов являются захватные устройства.

Управление ПР бывает нескольких типов:

- Программное управление

- Адаптивное управление

- Основанное на методах искусственного интеллекта

- Управление человеком

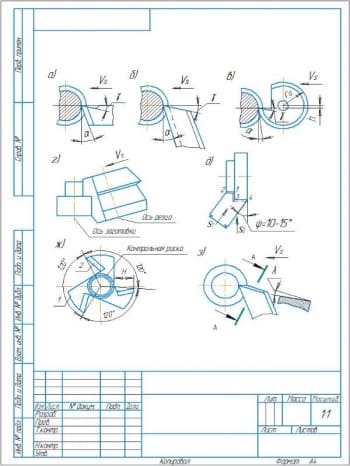

Проведен анализ известных типовых схем захватов с рассмотрение классификации:

- По типу закрепляемых деталей:

- Типа валов

- Типа фланцев, дисков, шкивов, зубчатых колес

- Плоской и прямоугольной формы

- По характеру базирования заготовок:

- Центрирующие захваты

- Базирующие захваты

- Фиксирующие захваты

- По числу рабочих позиций:

- Однопозиционные

- Многопозиционные

- По рабочему диапазону размеров закрепляемых деталей:

- Широкодиапазонные

- Узкодиапазонные

- По типу привода:

- С пневмоприводом

- С гидроприводом

- С электроприводом

- Неприводные захваты

Приведено обоснование выбранной конструкции захвата и описание его работы.

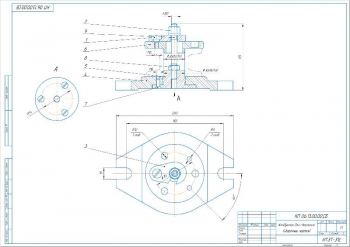

Для данной детали спроектирован захват типа «вал».

Захват обеспечивает точное положение оси симметрии детали. Выбран центрирующий захват.

Так как захват спроектирован для массового производства, для конкретной детали и для конкретной операции, то принят узкодиапазонный захват.

Масса готовой детали составляет 6,7 кг, поэтому привод принят пневматический, использующий цеховой сетевой сжатый воздух давлением 0,4 МПа.

Данное захватное устройство спроектировано для двух токарных операций на горизонтальных токарно-револьверных станках с ЧПУ GOODWAY GA-2000. Деталь устанавливается в трехкулачковые патроны станка. На этих операциях производится черновая обработка детали с обеих сторон. Захватное устройство предназначено для взятия детали из тары-накопителя, закрепления в патроне первого станка, снятия детали после обработки, перемещения и закрепления в патроне второго станка, снятия детали после обработки и складирования в другую тару.

Принят захват с рычажным механизмом.

Выполнен расчет потребного усилия захвата заготовки и приводного пневмоцилиндра.

Определены параметры:

|

№ |

Наименование |

Значение |

|

1 |

Потребное усилие для удержания транспортируемой детали |

99,2 Н |

|

2 |

Диаметр пневмоцилиндра |

40 мм |

|

3 |

Сила на штоке при подаче воздуха в бесштоковую полость |

427 Н |

Сделано определение усилий в элементах захвата и его конструктивных параметров, где рассчитаны значения:

|

№ |

Наименование |

Значение |

|

1 |

Суммарная нагрузка в шарнире |

310,2 Н |

|

2 |

Диаметр шарниров |

12 мм / 16 мм |

|

3 |

Ширина шарнира |

36 мм |

|

4 |

Допустимое напряжение на смятие |

0,46 МПа |

Приведено описание конструкции и расчет губок захвата, где определена ширина губок, равная 55 мм.

Губки захвата контактируют с деталью. При конструировании учитывается, что на губки действуют значительные нормальные усилия и силы инерции, которые сдвигают губки со своего места. С другой стороны, губки должны обеспечивать наибольшую силу трения, что позволит уменьшить размеры элементов захвата. Поэтому в конструкции крепления губок предусмотрена их жесткая фиксация, выполнение рабочей поверхности губок с высокой твердостью и возможностью их быстрой и легкой замены.

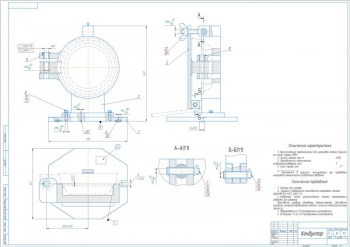

Произведен выбор привода промышленного робота.

Описан промышленный робот с пневматическим приводом и цикловым управлением.

Привод состоит из пневмоцилиндра со штоком, на котором закреплена скалка с регулируемыми упорами, неподвижного упора с демпфирующим устройством, воздухораспределителя, устройства управления УУ. Сигнал с УУ, несущий логическую информацию о направлении перемещения штока, поступает на управляющий электромагнит воздухораспределителя, который в соответствии с управляющим воздействием соединяет одну из полостей пневмоцилиндра с гидростанцией, а другую с окружающей средой. При этом шток перемещается в требуемом направлении до соприкосновения упоров. Положение упоров определяет величину перемещения штока при прямом и обратном ходе. Демпфирующее устройство обеспечивает торможение штока с заданным ускорением при нажатии упорами на кнопки демпфера.

При построении автоматизированной транспортно-складской системы принят вариант с совмещенными транспортной и складской подсистемами. То есть спроектированный промышленный робот выполняет обе функции: транспортирование детали от станков к складу и осуществление складирования. На ней промышленный робот, перемещающийся по направляющим рельсам, обслуживает два токарно-револьверных станка с ЧПУ 1 и 2 и перемещает их на склад.

Выполнен расчет цикла обработки в РТК.

В данной работе спроектирован захват промышленного робота для перемещения детали 75-1802161-10 «обойма дифференциала передняя» по роботизированному технологическому комплексу.

Спецификация – 3 листа

В программе: Компас 3D v

Последние просмотренные материалы