Количество чертежей: 2 штуки

Спецификация –2 листа

В программе: Компас 3D v

Перечень чертежей:

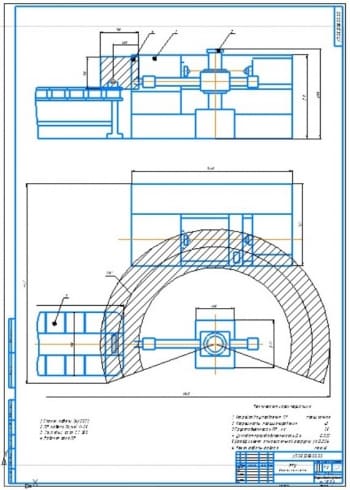

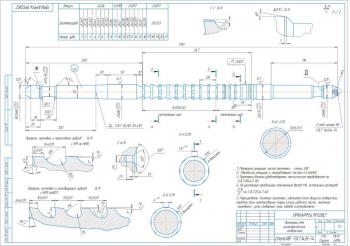

1. Рабочие чертежи деталей (консоль измерительная, пружина, корпус, втулка, вал, ось колодки) А4, А3 с указанием материала изготовления, припусков, допусков и шероховатостей

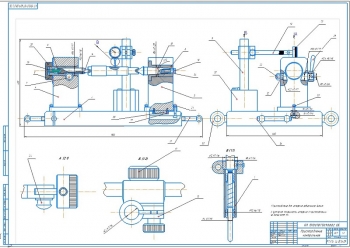

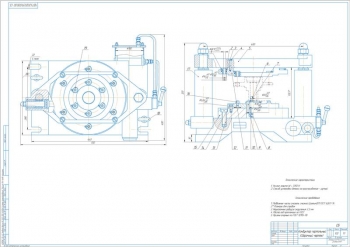

2. Прибор контрольный сборочный чертеж А1с габаритными размерами и техническими указаниями:

- Допуск перпендикулярности поверхности Е относительно поверхности Г не больше 0.03 мм на длину 100 мм.

- Настройку прибора проводить по эталону.

- Маркировать 8799-9004 дет.130-3502095А

- Погрешность прибора δ =0.65 мм.

Дополнительные материалы: Пояснительная записка на 13 стр.

В конструкторской части дипломного проекта было выполнено общее описание разрабатываемого прибора и рассмотрен основной принцип его действия.

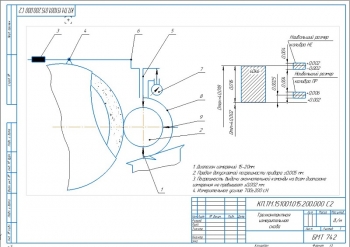

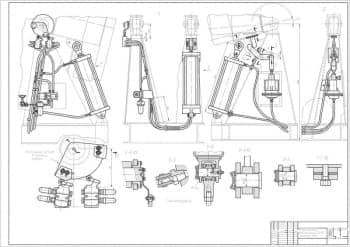

Основным элементом прибора является основание с осью, на которой закреплена каретка, что имеет возможность вращаться на валу. Каретка, как и все подвижные части, влияющие на точность измерения посажены во втулках с минимальным зазором. В верхней части каретки установлена подвижная в радиальном направлении консоль. На краю консоли есть ролик (в данном случае роль ролика может выполнять радиальный подшипник). Над консолью на каретке крепится штанга и индикатор. Лапка индикатора при работе опирается на специальные проточки консоли. Тормозная колодка при установке на устройство фиксируется по всем степеням свободы. Для надежного прижима ролика к контролируемой поверхности используется пружина растяжения, которая одним концом крепится к нижней части каретки, а другим к подвижной консоли.

Прибор работает следующим образом. Колодка устанавливается на прибор и фиксируется по всем степеням свободы. Подвижная консоль прижимается роликом к тормозной поверхности накладки. При неподвижной стрелке индикатора его шкала выставляется в положение «0». Производится измерение правильности геометрии тормозной поверхности накладки путем поворота каретки на оси основания. При этом ролик прокатывается по поверхности накладки. В случае нарушения геометрии тормозной поверхности накладки подвижная консоль перемещается в радиальном направлении и влияет на лапку индикатора.

После проведения измерения, показания индикатора сверяются с контрольными данными и делается вывод о пригодности использования колодки на автомобиле. После проведения необходимых работ колодка снимается с прибора.

Прибор ежедневно осматривают, проверяют целостность деталей. Трещины, обломы, погнутость и другие дефекты основания оси, консоли, и других деталей не допускаются. Прибор ежедневно очищают от грязи (особенно поверхности трения), пыли, пролитых технических жидкостей. Один раз в месяц при регулярном использовании прибора трущиеся детали смазывают консистентной смазкой Циатим-201. Трещины, потертости и другие дефекты трущихся поверхностей не допускаются.

Выполнен расчет на прочность, жесткость и устойчивость. Приведены следующие исходные данные:

- Диаметр консоли принят конструктивно 22 мм;

- Длина консоли принята конструктивно 140 мм;

- Консоль изготовлена из стали 45;

- Консоль нагружена силой Р = 150 Н;

- Сила приложена к краю консоли перпендикулярно оси.

В результате расчета были найдены следующие значения:

|

№ |

Наименование |

Показатель |

|

1 |

Максимальный момент изгиба |

21 Н·м |

|

2 |

допустимая нагрузка на изгиб для стали 45 |

240∙106 МПа |

|

3 |

Коэффициент запаса |

2 |

|

4 |

Момент сопротивления для цилиндрического сечения |

0,04375·106 м3 |

|

5 |

Максимальный прогиб для балки |

0,029 мм |

|

6 |

модуль упругости для стали 45 |

2,04∙1011 Н/м2 |

|

7 |

момент инерции опасного сечения |

0,02298·106 м4 |

Дана технико-экономическая оценка внедряемой конструкции. Для этого были определены:

- Затраты на изготовление оригинальных деталей – 4042 руб.

- Затраты на монтаж устройства – 503,7 руб.

- Затраты на изготовление конструкции – 5154 руб.

В данной пояснительной записке было выполнено общее описание разрабатываемого контрольного прибора. Рассмотрен принцип действия, произведен расчет на прочность, жесткость и устойчивость. Определены технико-экономические показатели проекта.

Спецификация –2 листа

В программе: Компас 3D v