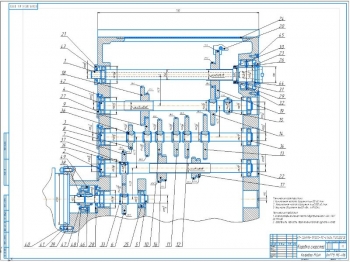

Перечень чертежей:

- Чертеж общего вида фрезерного широкоуниверсального станка А1 с техническими характеристиками: размеры рабочей поверхности основного вертикального стола 270 х 630 мм, частота вращения шпинделя 63-2040 об/мин, высота центров делительной головки 107 мм, частота вращения быстроходной головки 156-5300 об/мин, мощность электродвигателя привода главного движения 3 кВт, и требованиями:

- Срок службы станка до 1 капитального ремонта при 2-х сменной работе не менее 6 лет

- Кнопка "Пуск" углублена на 8 мм, "Стоп", гриб приподнятый не менее 5 мм, расстояния между краями не менее 60 мм

- Движение столов и суппортов на всех режимах и рабочих скоростях должно быть без рывков

- Станок относится к классу точности Н, допустимая перегрузка не более номинальной мощности привода в течение 1\5 сменного времени

- Направляющие должны иметь твёрдость не закаленных чугунных 58 НRС, неравномерность не более 4%

- Класс прочности бетона для фундамента не менее В15 по ГОСТ 18105-86

- Утечка масла, сжатого воздуха в местах соединений и уплотнения не допускается

- Осевой люфт шпинделя при нагрузке 625 Н не допускается

- Ресурс точности станка 18500

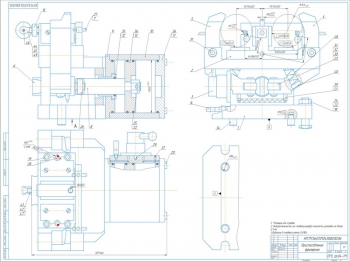

- Деталь шпиндель А2:

- После предварительной шлифовки шпиндель подвергнуть искусственному старению

- Конус Морзе пригнать по калибру. Поверхность прилегания проверить на краску. Допускаются разрывы в окрашенных местах по окружности шейки не более 20% ее длины. Длины неокрашенных мест вдоль образующих шейки не должны превышать 5 мм. Общая длина неокрашенных мест вдоль каждой образующей шейки не должна превышать 20% длины образующей

- Острые кромки притупить

- Неуказанные предельные отклонения по ГОСТ 30893.1: отверстий Н12, валов h12, остальных ± IT12/2

- Термообработка: закалка ТВЧ. Твердость HRC 48-56

- Дисбаланс шпинделя не более 33,6 мкм при частоте вращения шпинделя 1875 об/мин

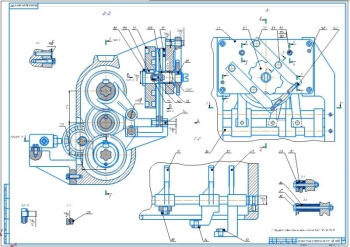

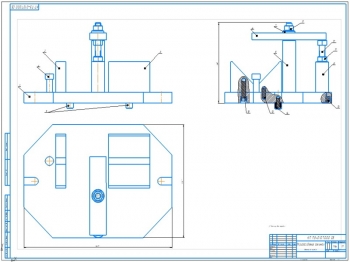

- Сборочный чертеж фрезерной головки А1 с указанием основных позиций: вал входной и промежуточный, втулка резьбовая, гильза ходовая, кольцо, крышка, стакан, шпиндель:

- Пиковая виброскорость на рабочей частоте вращения шпинделя не более 8 мм/с

- При монтаже подшипники предварительно нагреть в масляной ванне до 80-900 С с выдержкой 10-15 мин

- При повышении температуры подшипника более 650 С период смазки уменьшить на половину на каждые 15 с

- Осевой люфт шпинделя при нагрузке 625 Н не допускается

- Вращающиеся детали балансировать по 4 классу точности ГОСТ 22061

- Герметичность сборки проверить гидродавлением 5 МПа в течение 5 минут, течь устранить, метод испытания гидроаппаратуры ГОСТ 20245-90

- Деталь А3 с указанием материалов для изготовления, допусков, посадок и шероховатостей

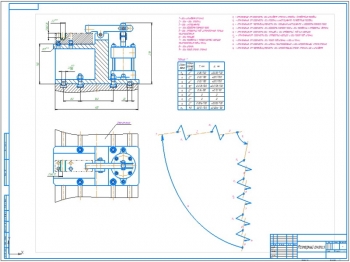

- Схема кинематическая принципиальная А2 со структурной сеткой

Дополнительные материалы: прилагается расчетно-пояснительная записка на 38 листах.

В пояснительной записке разработан проект фрезерного специального широкоуниверсального станка С №23 для производства изделий АКТ в металлообрабатывающей промышленности.

Составлен бизнес-план научно-технического проекта с технико-экономическим обоснованием.

Проведен патентно-лицензионный обзор и патентное исследование.

Выполнен системный анализ аналогов и выбор прототипа. На основание проведенного анализа в качестве прототипа проектируемого станка выбран станок 676П.

Произведено определение класса точности станка. Принят класс точности станка Н, определено значение радиального биения для шпинделя 14 мкм.

Выполнен расчет режимов резания. Определены параметры:

|

№ |

Наименование |

Значение |

|

1 |

Сила резания |

1126 Н |

|

2 |

Скорость |

1,93 м/сек |

|

3 |

Мощность |

2,173 кВт |

|

4 |

Ширина фрезерования |

30 мм |

|

5 |

Глубина |

5 мм |

|

6 |

КПД |

0,73 |

|

7 |

Приведенная мощность |

2,98 кВт |

Произведен выбор марки двигателя. По приведенной мощности выбран двигатель 5А100S4У3 мощностью 3 кВт, частота вращения 1500 об/мин.

Сделан выбор фрезы. Принята концевая фреза ГОСТ 17026 – 71. Определены основные значения.

Приведена схема технологического процесса. Определена мощность механизма главного движения 3 кВт, подача 13-395 мм/мин, частота вращения шпинделя 1875 об/мин.

Выполнена компоновка и конструкторская проработка. Координатная компоновка разрабатываемого станка: XYOZB:

- Стол, несущий заготовку, перемещается в двух взаимно перпендикулярных горизонтальных плоскостях (X и Y)

- Шпиндельный узел с приводом перемещается в вертикальной плоскости (Z)

- Вращательное движение инструмента (главное движение резания) вокруг оси Z

Конструкционная компоновка выполнена с учётом обеспечения лёгкости доступа к органам управления станка. Компоновка шпиндельного узла – вертикальная. Размеры рабочей поверхности стола 190 х 360 обусловлены габаритами целевых деталей.

От электродвигателя мощностью 3 кВт через клиноременную передачу приводится в движение вал коробки скоростей, на котором находятся два двойных передвижных блока шестерен, обеспечивающих валу II при различных включениях четыре различные скорости вращения.

При положении блоков, указанном на схеме, движение от вала передается валу II шестернями. При смещении блока вправо вал II приводится в движение через шестерни. При нейтральном положении блока валу II сообщаются еще две скорости вращения блоком: при левом его включении через шестерни, а при правом включении – шестернями. От вала II вращение сообщается валу III через двойной подвижный блок шестерен, который удваивает количество скоростей вала II.

Левый венец блока находится в постоянном зацеплении с широкой шестерней, сидящей на валу IV свободно. Эта шестерня выполнена широкой потому, что она должна находиться в постоянном зацеплении с зубчатым колесом, жестко закрепленным на горизонтальном шпинделе V при поперечном перемещении шпиндельной бабки. Всего, таким образом, шпинделю может быть сообщено восемь различных скоростей вращения.

Произведен анализ механизмов главного движения. Для шпинделя разработанного станка принята конструкционная легированная хромистая сталь 40Х ГОСТ 4543-71 с поверхностной закалкой до твёрдости 48…56 HRC.

Сделан выбор подшипников с расчетом долговечности.

Выполнено формирование посадок и определение допусков на размер шпинделя, определение эксцентриситета с расчетом основных значений.

Произведен расчет времени безотказной работы станка – 3006 ч.

Приведена техника безопасности.

Приведено описание сборочного чертежа шпинделя.

Составные части сборки.

Корпус установки инструмента состоит из шайб прижимных, шайбы уплотнительной, шайбы и винта, в котором устанавливается инструмент.

Шпиндельный узел со шкивом состоит из корпуса шпиндельного вала, шариковых радиально-упорных двухрядных подшипников, двух постановочных колец, одной манжеты, двух ступичных крышек, восьми болтов, двух стопорных колец, шпонки призматической, плоскоременного приводного шкива, винта и шайбы.

Передача крутящего момента осуществляется в следующем порядке: крутящий момент передается через ремень на шкив, со шкива он передается на шпонку, со шпонки в свою очередь он передается на шпиндель и с него на режущий инструмент.

Операции сборки. Шкив плоскоременной приводной устанавливается на коническом конце вала с помощью призматической шпонки, шкив перед сборкой балансируется. Приводной плоский ремень устанавливается на шкив вручную в напряжённом состоянии, не применяя никаких инструментов.

Шпонка устанавливается на вал после пригонки ступицы. Шкив садится на коническую поверхность вала, напрессовывается на конец вала с небольшим натягом с помощью винта. Вращением винта создаётся осевое давление, передаваемое на шкив. Подшипники на валу закрепляются механическим прессованием, перед монтажом подшипники предварительно нагреваются в масляной ванне до 80 - 90° С с выдержкой 10-15 мин.

После сборки подшипники наполняются смазкой УС-1 ГОСТ 1033 – 90 на 1/3-2/3 объема ступицы, манжеты, устанавливаются крышки, крышки затягиваются болтами и проводятся испытания сборочного узла, проверяя его нагрев и бесшумность.

Приведена исследовательская часть, где рассмотрено исследование технического уровня, матрица весовых коэффициентов для новой разработки. Выполнено определение технологического уровня разработки и сравнение разработки с мировыми аналогами.

Построена блок-схема динамического расчета по программе Vibro.

Приведен динамический расчет.

В данном проекте разработана конструкция фрезерного специального широкоуниверсального станка С № 23 для производства изделий АКТ в металлообрабатывающей промышленности.

Спецификация – присутствует на чертежах

В программе: Компас 3D v, AutoCad