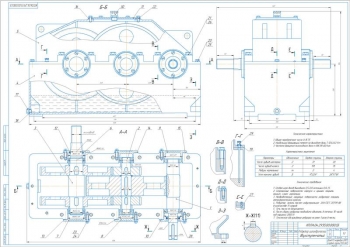

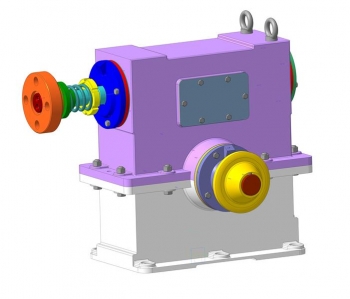

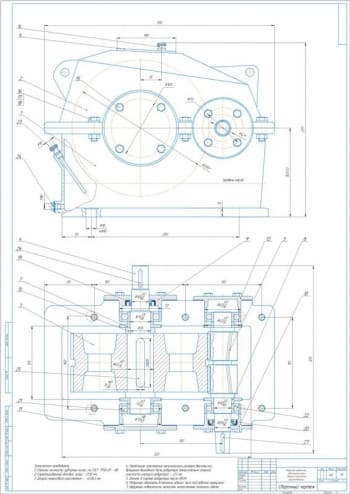

- Сборочный чертеж шевронного редуктора, А1:

- Передаточное число редуктора 5,5

- Мощность на валу рабочей машины 8,25 кВт

- Частота вращения вала рабочей машины 95 мин-1

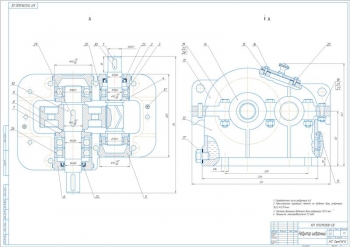

- Деталь вал, А3

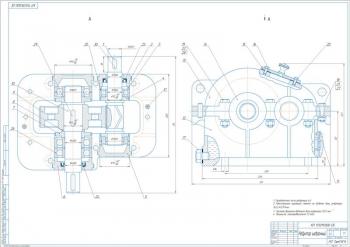

- Шевронное зубчатое колесо, А2:

- Модуль 2 мм

- Число зубьев 165

- Делительный диаметр 338 мм

- Межосевое расстояние 200 мм

- Распорное кольцо, А4

- Конструкция глухой крышки, А4

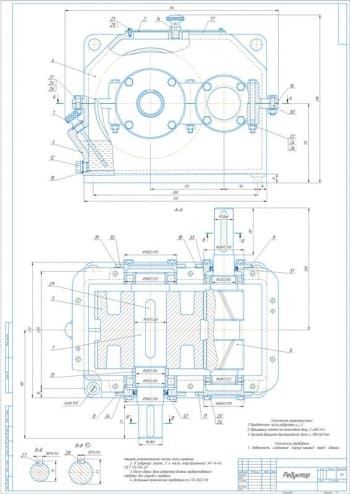

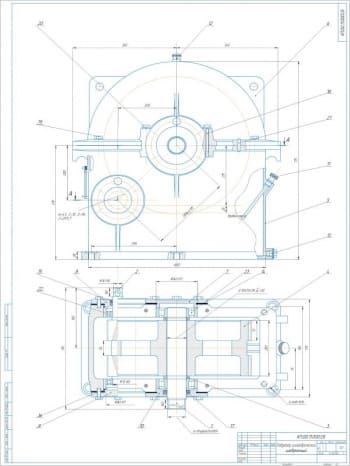

- Компоновка редуктора, А1, с требованиями

- Рабочий чертеж плиты основания, А1

Дополнительные материалы: прилагается расчетно-пояснительная записка на 34 листах.

В проекте выполнена разработка цилиндрического редуктора с шевронным зубом и клиноременной передачи для привода ленточного конвейера.

Сделан выбор электродвигателя и кинематический расчет. Определен общий КПД привода 0,912, мощность двигателя 9,046 кВт. Принят тип двигателя 4АМ132М4. Рассчитаны параметры валов: частота вращения, угловая скорость, вращающий момент и мощность.

Приведен расчет клиноременной передачи. Вычислены показатели:

|

№ |

Наименование |

Значение |

|

1 |

Диаметр шкива: |

|

|

- Меньшего |

125 мм |

|

|

- Большего |

355 мм |

|

|

2 |

Угловая скорость |

54,58 рад/с |

|

3 |

Высота сечения ремня |

400 мм |

|

4 |

Длина ремня |

1600 мм |

|

5 |

Число ремней |

5 |

|

6 |

Ширина шкива |

80 мм |

Выполнен расчет зубчатых колес редуктора, изготовленных из стали 40Х. Рассчитаны допускаемые контактные напряжения для шестерни и колеса 554,545 Па и 381,818 Па, модуль зацепления 2 мм, диаметры вершин зубьев 65,538 мм и 342,462 мм, ширина 100 мм и 105 мм. Окружная скорость колес 1,679 м/с. Вычислены действующие в зацеплении силы: окружная 4970 Н, радиальная 8047 Н. Проведена проверка шестерен и зубчатых колес на выносливость и изгиб.

Сделан предварительный расчет валов редуктора и выбор подшипников. Определены диаметры валов: ведущего 35 мм, ведомого 60 мм, под зубчатым колесом 75 мм. Приняты радиальные роликоподшипники легкой узкой серии 32207А и 32212А.

Определены конструктивные размеры колеса: диаметр ступицы 120 мм, ее длина 90 мм, толщина обода 8 мм, диска 20 мм, диаметр центральной окружности 184 мм, отверстия 53 мм.

Сделан расчет конструктивных размеров корпуса редуктора: толщина – стенок корпуса и крышки 6 мм, фланцев их поясов 9 мм, ребра основания 6 мм, диаметры болтов – фундаментальных М18, для соединения крышки с основание М10.

Компоновка редуктора проведена в два этапа. В процессе первого этапа выполнено приближенное определение положения зубчатых колес и клиноременной передачи по отношению к опорам для последующего определения опорных реакций и подбора подшипников. Конструктивно принято: расстояние на валах 75 мм, глубина гнезда под подшипники 25 мм и 33 мм, толщина фланца крышки 14 мм.

Выполнен проверка долговечности подшипников: на ведущем валу 6,959×103 час, на ведомом - 275,9×103 час.

В процессе второго этапа компоновки редуктора конструктивно оформлены зубчатые колеса, валы, и подшипниковые узлы.

Сделана проверка прочности шпоночных соединений. Выбраны шпонки 10х8х50 мм, 22х14х80 мм, 18х11х80 мм.

Произведен уточненный расчет валов с определением коэффициентов запаса прочности: ведущего вала 42,4, ведомого для разных сечений 14,05 и 5,4.

Выбрана упругая втулочно-пальцевая муфта для соединения соосно вращающихся валов и передачи между ними вращающих моментов сил.

Для смазывания вращающихся элементов редуктора применяется индустриальное масло И – 50А.

Сборка шевронной передачи осуществляется в следующем порядке. На вал устанавливается шпонка. Затем закрепляется шевронное колесо на валу с последующей установкой его в осевом положении. На валу размещаются промежуточные детали (кольца, втулки и другие). Проводится установка подшипников. Далее вал помещается в корпус. Устанавливается вал-шестерня с предварительной установкой сальников и подшипников. Проводится регулировка подшипников и зацепления, контроль качества сборки и обкатка передачи.

Спецификация – 2 листа

В программе: Компас 3D v

Последние просмотренные материалы