Перечень чертежей:

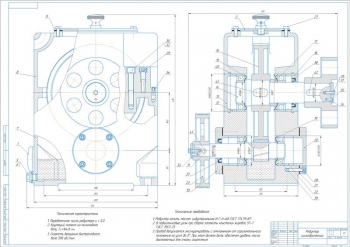

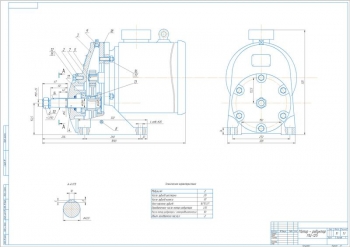

- Чертеж одноступенчатого цилиндрического редуктора, А1,:

- Момент на тихоходном валу 114 Н×м

- Вращение тихоходного вала выполняется с частотой 237 об/мин

- Общее передаточное число 4

- КПД 0,95

- Параметры зацепления:

- Число зубьев шестерни/колеса 22 и 88

- Модуль 2,5 мм

- Степень точности 8

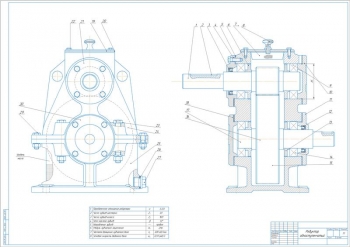

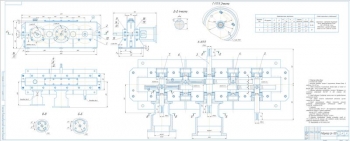

- Выходной вал, А3, с указанием посадок и шероховатостей

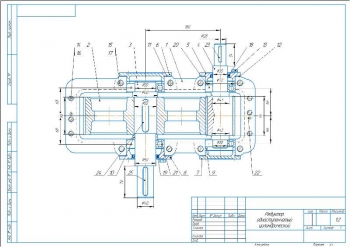

- Деталь "выходной вал", А3

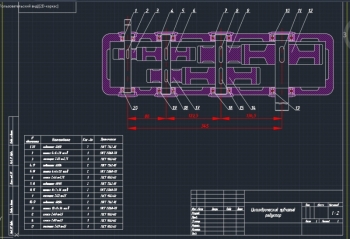

- Конструкция зубчатого колеса, А3

Дополнительные материалы: прилагается расчетно-пояснительная записка на 24 листах.

В проекте разработан цилиндрический одноступенчатый редуктор, предназначенный для приводов механизмов. Он обеспечивает увеличение крутящего момента на выходном валу и уменьшение частоты вращения выходного вала.

Произведен выбор электродвигателя и кинематические расчеты. Принят короткозамкнутый асинхронный электродвигатель переменного тока 112МА6/950.

Рассчитано общее передаточное число, равное 7,6. Выполнен расчет числа оборотов на выходном валу – 237,5 об/мин. Погрешность составляет 4,71 %. Определены мощности на валах: входном 2,94 кВт, выходном 2,85 кВт. Крутящие моменты на них равны: 29,4 Н×м и 114 Н×м.

Материалом для изготовления колеса и шестерни служит сталь 45. Приведен расчет числа циклов: для колеса , для шестерни . Коэффициенты долговечности равны 0,48 и 0,584 соответственно. Определены допускаемые контактные напряжения для колеса и шестерни: 580,9 МПа и 517 МПа.

Рассчитаны параметры зубчатой передачи с определением показателей:

|

№ |

Наименование |

Значение |

|

|

Колесо |

Шестерня |

||

|

1 |

Межосевое расстояние |

140 мм |

|

|

2 |

Число зубьев |

88 |

32 |

|

3 |

Диаметры окружностей вершин и впадин |

227,11 мм и 215,86 мм |

62,89 мм и 51,64 мм |

|

4 |

Силы в зацеплении: |

||

|

5 |

Окружная |

1026 Н |

|

|

6 |

Радиальная |

381,05 Н |

|

|

7 |

Осевая |

194,94 Н |

|

Проведена проверка зубьев колеса по контактным напряжениям.

Выполнен предварительный расчет валов с определением диаметров их ступеней: быстроходного 30 мм, тихоходного 40 мм. Рассчитан диаметр под буртик, равный 36,4 мм.

Произведен предварительный выбор подшипников. Принят радиально-однорядный средней серии 106 с. Принята шпонка с сечением 10 х 0 мм. Сделан расчет на срез и смятие с вычислением допустимых напряжений: 102,78 МПА и 41,112 МПа.

Рассчитаны силы, нагружающие подшипники в зацеплении. Выполнено построение эпюр, определены опорные реакции и изгибающие моменты. Сделан расчет подшипников на долговечность с вычислением значений: для выбранного шарикового радиального подшипника №36308 ресурс составляет 24000 часов.

Смазывание элементов передачи выполняется методом окунания их в масляную ванну. Принято масло Индустриальное И-30А. Для подшипников принята пластичная смазка УТ-1.

Выполнено описание сборки редуктора. Перед началом сборки проводится очистка внутренней полости и покрытие ее маслостойкой краской. Начало сборки происходит с узлов валов. На валы закладываются шпонки и напрессовываются элементы передач. Подшипники и маслоудерживающие кольца насаживаются с их предварительным нагревом в масле до 80-100 0С. Далее выполняется укладка собранных валов в корпус редуктора. Сверху надевается крышка, которая затягивается болтами для крепления к корпусу. В подшипниковые камеры закладывается смазка, и устанавливаются крышки подшипников. Собранный редуктор подвергается испытаниям и обкатке на стенде.

В работе выполнен проект цилиндрического одноступенчатого редуктора для приводов механизмов.

Спецификация – 3 листа

В программе: Компас 3D v