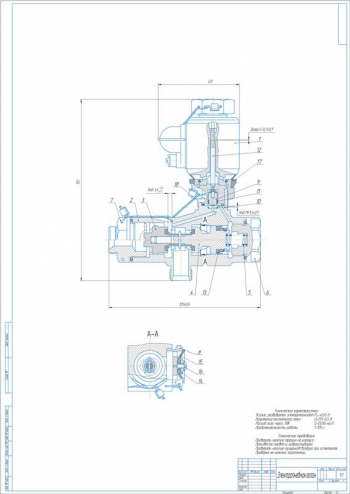

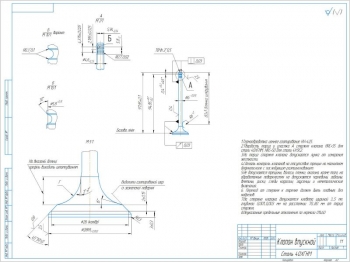

- Чертёж корпуса А1:

- Неуказанные квалитеты H12, h12;

- 26-32 HR – гр.2 – ОСТ 92-1311-77;

- Размеры обеспечиваются инструментом;

- Резьбу по ГОСТ 6111-52 контролировать рабочими калибрами всех типов про ГОСТ 6485-69;

- Покрытие Хим. Пас;

- Маркировать Ч и клеймить К на бирке;

- Общие ТТ по ЮИГД.100000.002ТУ.

- Технологический процесс А1 с эскизами и операциями:

- 010 Токарная: установить и снять деталь, подрезать торец и точить фаску, точить поверхность предварительно, точить поверхность и фаску, выдерживая размер 12,5 мм и R0,3 мм, точить поверхность на проход;

- 015 Токарная: установить и снять деталь, подрезать торец выдерживая размер 119,5 мм точить фаску, точить поверхность предварительно, точить поверхность, выдерживая размер 21 мм, точить поверхность и фаску выдерживая размер 6,5 мм;

- 025 Токарная: установить и снять деталь, точить поверхность окончательно, точить поверхность окончательно, выдерживая размер 12,5-0,18 мм, развернуть поверхность диаметром 25 мм напроход, точить канавку выдерживая размеры 1,9+0,14 мм, 6,5±0,1 мм и R0,2max, R0,1max, зенкеровать поверхность выдерживая размеры 27 мм и угол 30о;

- 030 Токарная: установить и снять деталь, точить поверхность окончательно, точить поверхность окончательно, выдерживая размер 21-0,21 мм, точить поверхность окончательно, выдерживая размер 6,5+0,1 мм, точить поверхность выдерживая размеры 1,9+0,14 мм, 15±0,1 мм и R0,2max, R0,1max, точить 2 канавки диаметром 31 мм выдерживая размеры 26±0,32 мм и 43±0,2 мм, R0,4±0,2, R0,2max;

- 040 Сверлильная: установить и снять деталь, сверлить отверстие напроход, зенкеровать поверхность окончательно и развернуть;

- 045 Резьбонарезная: установить и снять деталь, нарезать резьбу.

Дополнительные материалы: расчётно-пояснительная записка прилагается на 33 страницах. В пояснительной записке рассмотрен технологический процесс получения заготовки:

Представлена общая часть:

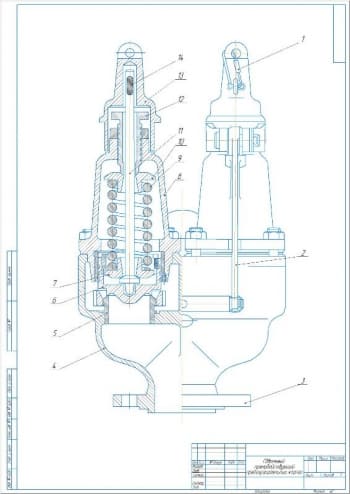

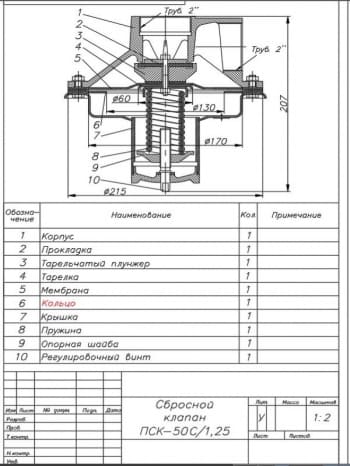

Рассмотрено назначение и условия работы детали:

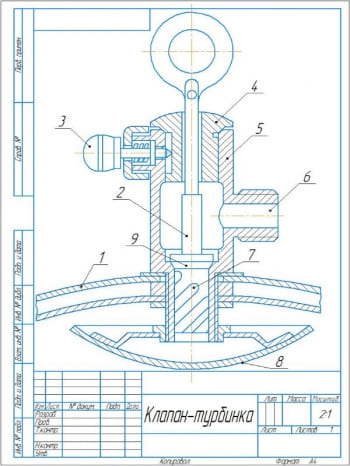

- Назначение - регулирование режима эксплуатации нефтяных, газовых и газоконденсатных скважин;

- Условия работы: рабочее давление - 3,8 Мпа, температура -360 С - +420С.

Рассмотрена характеристика материала заготовки - штампованная деталь из стали 20Х13 ГОСТ 5632-72, химический состав и механические свойства которой приведены в таблицах.

Выполнено описание конструкции детали:

- Корпус - цилиндрическая деталь 72×119,5 мм, имеющая ряд ступенчатых отверстий;

- Ответственная поверхностью корпуса - внутренняя цилиндрическая поверхность 25Н9 с шероховатостью 0,4 мкм, по которой происходит взаимное сопряжение корпуса пилотного клапана с фонтанной арматурой;

- Радиальное биение канавок под уплотнительные кольца не превышает 0,04 мм, а радиусы выходящие на диаметр 25 отполированы до шероховатости 0,8 мкм.

Произведён выбор метода получения заготовки - метод горячей объемной штамповки в закрытых разъемных штампах с формообразованием внутренних полостей.

Представлена технологическая часть:

Выполнено обоснование маршрутной технологии изготовления детали: к проектированию каждой операции известно, какие поверхности и с какой точностью обработаны на предшествующих операциях и какие нужно обработать на данной операции.

Выбор моделей оборудования представлен в таблице:

|

№ операции |

Наименование |

Модель оборудования |

|

010 |

Токарная |

Станок токарный 16К25 |

|

015 |

Токарная |

|

|

025 |

Токарная |

|

|

030 |

Токарная |

|

|

035 |

Сверлильная |

Станок вертикально-сверлильный 2М112 |

|

040 |

Резьбонарезная |

Станок токарный 16К25 |

|

045 |

Электрохимическая |

Электрохимический станок 4450 |

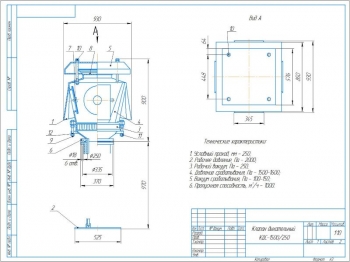

Технические характеристики станков для выполнения операций технологического процесса изготовления корпуса клапана пилотного приведены в таблицах.

Произведён выбор режущего и мерительного инструмента: щтангенциркуль ШЦ-II-250-0,05 ГОСТ 166-80, подрезной, проходный отогнутый и упорный резцы.

Рассмотрен выбор технологической оснастки - самоцентрирующие трехкулачковые клиновые патроны для обработки заготовок типа вала.

Выполнен расчет припусков: при черновом растачивании – 57 мкм, при термообработке – 41,73 мкм.

На рисунке представлена графическая схема распределения припусков и допусков на обработку отверстия диаметром 46,00 Н12, на остальные поверхности детали припуски на механическую обработку приведены в таблице.

Расчет режимов резания на операцию 010 сведён в таблице:

|

№ |

Наименование |

Переход 1 |

Переход 2 |

Переход 3 |

Переход 4 |

Переход 5 |

Переход 6 |

|

1 |

Скорость резания, м/мин |

70 |

70 |

85 |

103 |

71 |

112 |

|

2 |

Частота вращения, об/мин |

310 |

310 |

600 |

1300 |

900 |

750 |

|

3 |

Сила резания, Н |

2850 |

1670 |

1400 |

1280 |

1400 |

1280 |

|

4 |

Мощность, кВт |

3,2 |

1,9 |

1,9 |

3,2 |

1,6 |

3,2 |

|

5 |

Основное время, мин |

1,30 |

1,06 |

0,7 |

0,72 |

0,52 |

1,9 |

|

6 |

Глубина резания, мм |

3 |

1,8 |

1,5 |

0,5 |

2 |

2,5 |

|

7 |

Суммарное основное время, мин |

6,74 |

|||||

|

8 |

Вспомогательное, мин |

7,9 |

|||||

|

9 |

Оперативное время, мин |

11,7 |

|||||

|

10 |

Штучное время, мин |

12,99 |

|||||

|

11 |

Штучно- калькуляционное, мин |

13,15 |

|||||

|

12 |

Подготовительно-заключительное, мин |

10,14 |

|||||

Расчет режимов резания и технического нормирования других операций выполнен аналогично и приведен в таблице.

Представлен сравнительный анализ базового и нового технологического процесса:

- В базовом ТП метод получения заготовки - нерационален, во вновь разработанном более выгодный способ – штамповка, при котором форма и размеры получены максимально приближенными, вследствие чего уменьшены припуски на обработку;

- Технологический процесс по сравнению с базовым сокращен на часть операций и в нём предусмотрен электрохимический способ для удаления заусенцев;

- Для обработки данной детали более подходящий - базовый ТП, так как он спроектирован в расчете на использование уже имеющегося на предприятии оборудования.

Программа: Компас 3D v