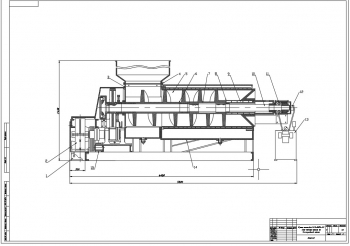

- Чертеж маршрутной карты на восстановление подшипникового стакана, А1, с перечнем операций, оборудования и приспособлений

- Операционные эскизы обработки стакана, А1, с операциями: 010 Фрезерование, 020 Заварка, 030 Точение, 045 Развертка, 050 Нарезание резьбы

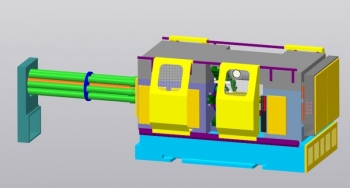

- Конструкция портального кондуктора для сверления, А1, с характеристикой:

- Зажим детали с усилием 3350 Н

- Установка детали выполняется ручным способом

Дополнительные материалы: прилагается расчетно-пояснительная записка на 41 листе, файл с расчетами в формате Excel.

Приведены исходные данные. Выполнен анализ особенностей конструкции и условий работы детали. В качестве материала для изготовления стакана применена сталь 40Х. Сделан выбор установочных, измерительных и конструкторских баз.

Указаны возможные возникающие дефекты и составлена дефектовочная карта. К дефектам относятся износы: отверстия цилиндрического и резьбового, поверхности детали и ее торца. Применяются приспособления: резьбовой калибр-пробка, микрометр, штангенциркуль.

Определен класс детали - 75. Приведены механические свойства стали 40Х.

Выбор способа восстановления основывается на конструкторско-технологических особенностях детали, условиях ее работы, величине износа и особенностях самих способов восстановления.

В проекте применен метод восстановления – наплавка в среде СО2. Рассчитаны показатели:

|

№ |

Наименование |

Значение |

|

1 |

Стоимость: |

|

|

- Восстановленной детали |

33,25 р |

|

|

- Восстановления |

9,78 р |

|

|

2 |

Площадь восстановления |

149 см2 |

|

3 |

Общее время на операцию |

19,837 мин |

Описана разработка маршрута технологического процесса восстановления (изготовления) детали. Он включает операции: 005 Очистка детали, 010, 035 Фрезерование, 015, 030, 040 Точение, 020 Наплавка, 025 Сверление, 045 Развертывание, 050 Нарезка резьбы, 055 Шлифование, 060 Долбление, 065 Контроль.

Рассчитаны показатели припусков на механическую обработку. Для устранения дефекта по износу поверхности детали сделано определение погрешности пространственных отклонений и минимальных припусков для всех технологических переходов. Толщина слоя покрытия равна 6,1 мм.

Приведен расчет режимов обработки. Определены параметры для всех операций: глубина резания, подача, частота вращения шпинделя, скорость и мощность резания, крутящий момент, осевая сила, коэффициент использования оборудования.

Выполнено техническое нормирование работ с определением штучно-калькуляционного времени на каждую технологическую операцию.

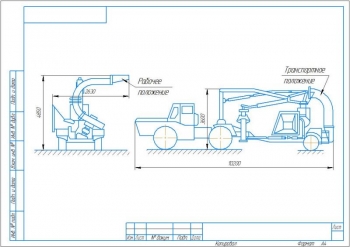

Описано проектирование зажимного приспособления. Кондуктор для сверления отверстий - это устройство, используемое в машиностроении для упрощения процесса обработки детали. Он представляет собой шаблон, который направляет режущий инструмент или позиционирует заготовку. Такое приспособление используется на станках или алмазных установках для точной обработки нескольких отверстий, расположенных в одной плоскости.

Выполнены прочностные расчеты на прочность крепления пластины. Определены параметры: напряжение растяжения от силы 76,4 МПа, кручения от момента 40,19 МПа. Эквивалентное напряжение равно 103,36 МПа.

Рассчитано усилие зажима заготовки 3350 Н. Диаметр поршня равен 200 мм, срабатывание пневмоцилиндра происходит за 0,01 с.

В представленной работе спроектирована технология восстановления подшипникового стакана и разработана конструкция кондуктора для сверления отверстия на токарном станке.

Расчетно-пояснительная записка Word: 41 страница

Спецификация – 2 листа

В программе: Компас 3D v