Перечень чертежей:

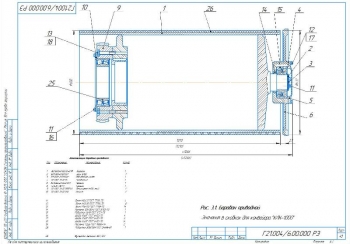

- Чертеж конструкции ведомого барабана, А3

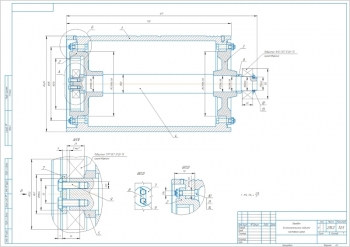

- Операционные эскизы, А1: 005, 010 Токарная с ЧПУ, с параметрами режимов обработки

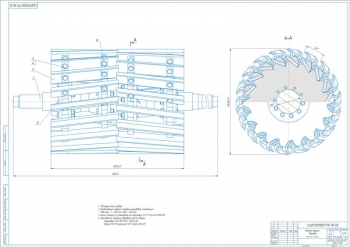

- Графическое изображение технологического процесса операции 015 Вертикально-сверлильная, А1

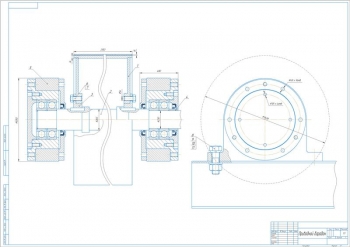

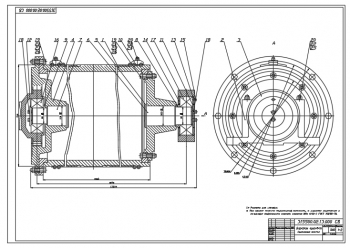

- Патрон с пневмоцилиндром в сборе, А1

- Рабочий чертеж кондуктора для сверления, А1, с указанием требований:

- Ход штока 8 мм

- Диаметр пневмокамеры 140 мм

- Усилие на штоке 6060 Н

- Давление воздуха в сети 0,4 МПа

Дополнительные материалы: прилагается расчетно-пояснительная записка на 24 листах.

Проведен анализ служебного назначения детали и условий ее работы в узле. Посредством барабана выполняется передача крутящего момента от вала через шпоночное соединение к сопрягаемой детали шестерни посредством эвольвентного зубчатого соединения. Барабан является деталью среднего машиностроения. Он относится к классу "фланцы". Материалом для изготовления служит сталь 40Х.

Сделано определение типа и формы организации производства. Масса детали равна 30 кг. Годовой объем выпуска изделий составляет 10000 шт. Тип производства принят - среднесерийное. Коэффициент серийности равен 10. Определена форма организации производства – не поточная. Производственный участок организован по принципу обработки конструктивно сходных деталей – фланцев. Размер партии равен 400 шт.

Выполнен анализ конструкции детали на технологичность.

Описан выбор заготовки и ее технико-экономическое обоснование. На основании анализа конструкции детали целесообразным является применение заготовки из круглого проката или штамповкой на КГШП. Рассчитана стоимость заготовки из поковки – 128,8 грн.

Проведен выбор типового технологического процесса и типовых схем обработки поверхностей. Определены технологические базы.

Выполнена разработка технологического процесса обработки детали «Барабан». Он включает операции: 005, 010 Токарная с ЧПУ, 015 Горизонтально-расточная, 020 Зубофрезерная, 025, 030 Вертикально-сверлильная с ЧПУ.

Определены припуски на механическую обработку: расчетно-аналитическим и табличным методом.

Рассчитаны режимы резания аналитическим методом на обработку поверхности Ø100К7. Определены значения:

|

№ |

Наименование |

Значение |

|||||

|

Глубина резания, мм |

Подача, мм/об |

Частота вращения шпинделя, об/мин |

Скорость резания, м/мин |

Мощность, кВт |

Основное время обработки, мин |

||

|

1 |

Черновое точение |

1,15 |

0,2 |

400 |

162,5 |

0,7 |

1,0 |

|

2 |

Чистовое точение |

0,25 |

0,14 |

1070 |

436 |

0,66 |

0,7 |

|

3 |

Тонкое точение |

0,1 |

0,14 |

1220 |

500 |

0,3 |

0,6 |

Описан расчет режимов резания для всех операций табличным методом.

Определены нормы времени токарно-программной операции: вспомогательное – 0,6 мин, автоматическое – 2,75 мин, штучное – 3,4 мин, подготовительно-заключительное 34 мин. Штучно-калькуляционное время равно 3,47 мин.

Составлен конструкторский раздел. Описана конструкция кондуктора с пневмоприводом для сверления отверстия. Приспособление включает в состав жесткий сварной корпус, объединяющий горизонтальные и вертикальные плиты с укрепленными сваркой диагоналями, обеспечивающими дополнительную прочность. На нижней плите имеются пазы и шпонки для крепления на столе станка. В боковой плите встроена пневмокамера, включающая шток, мембрану, опорную шайбу, корпус, крышку и направляющую втулку. На передней стороне боковой плиты размещен срезанный палец. Кондукторная плита с рукояткой и кондукторными втулками закреплена на верхнем конце боковой плиты. На конце штока имеется резьбовая часть, на которую накручена гайка и быстросъемная шайба. На нижней плите установлена управляющая пневматическая аппаратура. Принцип работы заключается в том, что заготовка устанавливается на шток и палец, после чего быстросъемная шайба помещается между заготовкой и гайкой, и в правую (штоковую) полость пневмокамеры подается сжатый воздух. Это приводит к зажатию заготовки. После этого рукоятка прижимается к заготовке для ее обработки. После завершения обработки процесс повторяется в обратном порядке.

В представленном проекте разработан технологический процесс изготовления детали "ведомый барабан" с проектированием конструкции кондуктора для сверления отверстий.

Расчетно-пояснительная записка Word: 24 страницы

Спецификация – 4 листа

В программе: Компас 3D v