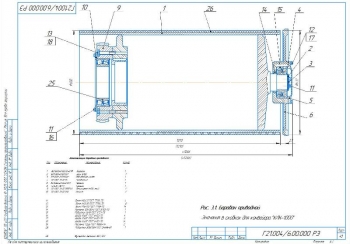

- Чертеж маршрутной карты на восстановления барабана, А1

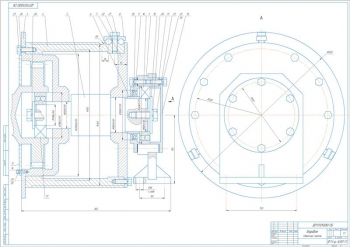

- Операционные эскизы, А1: 030 Обдирочное фрезерование, 020 Заварка, 025 Черновое точение, 035 Чистовое точение, 050 Тонкое Фрезерование, 060 Шлифование, с таблицами режимов резания

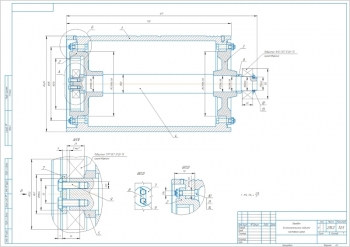

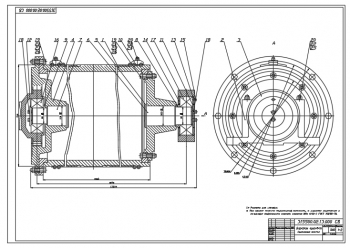

- Конструкция фрезерного приспособления, А1:

- Усилие зажима 463 Н

- Величина рабочего хода поршня 20 мм

- Ручной способ установки детали на приспособлении

Дополнительные материалы: прилагается расчетно-пояснительная записка на 45 листах, дефектовочная карта на 2 листах, маршрутная карта на 4 листах, файл Excel с расчетами.

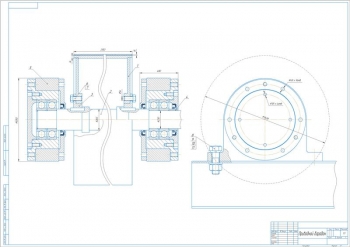

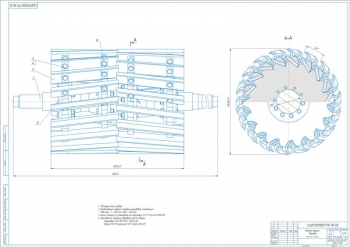

Выполнен анализ особенностей конструкции. Барабан изготовлен из Сталь 40Х. Выбраны установочные и измерительные базы детали.

Сделан анализ условий работы детали. Барабан является одной из основных частей механизма, который испытывает воздействие значительных вибраций. В процессе эксплуатации шкива могут возникнуть такие дефекты, как износ- отверстия, поверхности под подшипник, шпоночного паза.

Сделано определение класса детали – 75.

Произведен выбор способов восстановления деталей с расчетом себестоимости восстановления единицы методом наплавки в среде СО2 – 9,99 р.

Выполнена разработка маршрута технологического процесса восстановления детали. Технология включает выполнение операций: 005 Очистка, 010, 030, 040, 065 Фрезерование, 015, 025, 035, 045 Точение, 020 Наплавка в среде СО2, 055 Нарезка резьбы, 060 Шлифование, 070 Контроль.

Сделан расчет припусков на механическую обработку. Вычислена толщина слоя покрытия, равная 5,8 мм.

Рассчитаны значения режимов восстановления детали:

|

№ |

Наименование |

Операции |

|

|

030 |

025 |

||

|

1 |

Глубина резания, мм |

0,5 |

1,5 |

|

2 |

Подача, мм/об |

3 |

1,5 |

|

3 |

Скорость резания, м/мин |

174,54 |

163,18 |

|

4 |

Частота вращения шпинделя, мин-1 |

50 |

90 |

|

5 |

Крутящий момент, Нм |

0,649 |

9,539 |

|

6 |

Осевая сила, Н |

||

|

7 |

Мощность резания, кВт |

0,003 |

0,089 |

|

8 |

Коэффициент использования оборудования |

0,008 |

|

Аналогичные значения рассчитаны для операции 035, 050, 060.

Для операции 020 Заварка отверстия вычислена величина силы тока 109,23 А, скорости подачи электродной проволоки 161,35 м/ч и сварки 2,91 м/ч.

Выполнено техническое нормирование. Произведен расчет штучно-калькуляционное время на каждую операцию: 030 – 3,31 мин, 020 – 2,81 мин, 025 – 3,28 мин, 035 – 3,28 мин, 050 – 3,31 мин, 060 – 4,302 мин.

Выполнено проектирование приспособления, используемого при восстановлении детали. Приспособление состоит из корпуса, к которому жестко прикреплена призма с помощью болтов. По бокам призмы находятся прихваты, к которым прикреплены прижимы при помощи винтов. Нижняя часть корпуса оснащена направляющими шпонками, которые используются для установки устройства на столе станка. Приспособление закрепляется на столе с помощью болтов. Принцип работы устройства заключается в следующем: заготовка устанавливается на призму и фиксируется при помощи прихватов. Подача масла под давлением в гидроцилиндр заставляет поршень вместе со штоком двигаться вправо, нажимая на правый прихват, который прижимает заготовку к призме с необходимой силой. Для фиксации правого прихвата используется усилие, передаваемое от штока-поршня гидроцилиндра через проушину и ось. Это позволяет зажать заготовку. Для разжима необходимо уменьшить давление масла, в результате чего толкатель отходит назад, тянет за собой прихват и отпускает вал. Для закрепления заготовки применяется зажимной механизм.

Выполнен расчет параметров силового привода с определением силы крепления 433,96 Н, диаметра поршня цилиндра 125 мм.

В представленной работе выполнена разработка технологии восстановления барабана с проектированием конструкции фрезерного приспособления для закрепления детали на станке.

Расчетно-пояснительная записка Word: 45 страниц

Спецификация – 5 листов

В программе: Компас 3D v