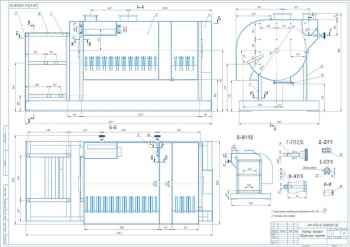

- Деталь вал А3:

Твердость HRC = 45-50.

Неуказанные предельные отклонения размеров: охватываемых h14,

охватывающих Н14, прочих +/- 0,5 IT14.

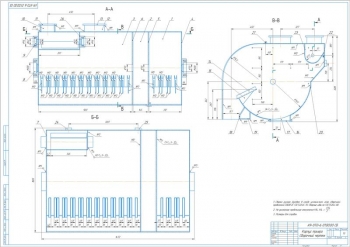

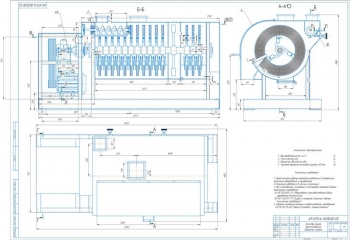

- Чертеж общего вида дробилки молотковой ДДМ А1:

Характеристика:

- Наибольший рабочий диаметр ротора – 340 мм

- Отношение рабочей длины ротора к его наибольшему рабочему диаметру – 2

- Число оборотов ротора – 900 об/мин

- Мощность привода – 45 кВт

Технические требования:

Дробилку изготовить по ГОСТ 5.890 – 71.

Стрелку направления вращения ротора окрасить в красный цвет.

Главную ось дробилки окрасить в красный цвет.

- Молоток А3 из материала сталь 30ХН ГОСТ4543-71

- Рабочий чертеж детали муфта А3

- Обечайка А3:

- Диаметр отверстий – 1,5 мм

- Шаг отверстий – 2,8 мм

- Толщина листа – 1 мм

- Количество отверстий на кв. дм. – 1466 шт

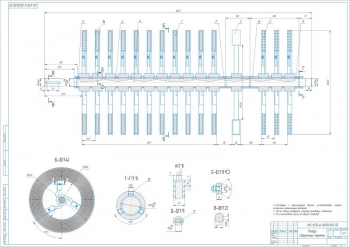

- Сборочный чертеж ротора молотковой дробилки ДДМ А2:

Примечание:

Ротор сбалансировать динамически.

Уравновешивать путем выборки части металла.

Допускаемая неуравновешенность - не более 17 г/см в каждой плоскости.

Дополнительные материалы: Пояснительная записка на 10 стр.

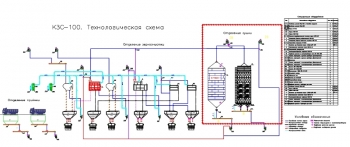

В данной работе было выполнено описание конструкции разработанной молотковой дробилки ДДМ. Приспособление предназначено для измельчения различных зерновых ингредиентов комбикормов. Дробилка состоит из следующих основных узлов и деталей:

- литой чугунной разборной станции, скомпонованной из основания дробилки;

- передней и задней откидных крышек и двух боковин;

- молоткового ротора Ø0,34 м, вращающегося с окружной скоростью 81 м/с.

Вал ротора размещается на двух самоустанавливающихся роликоподшипниках. На валу с определенным интервалом крепятся диски, несущие оси со свободно подвешенными на них пластинчатыми молотками толщиной 0,008 м, шириной 0,036 м и длиной 0,081 м.

Молотки изготовлены из термически обработанной стали 30ХГС; двух регулируемых дек, ситовой обечайки, включающей нижнюю часть и верхнюю боковую, двух механизмов для крепления нижней части ситовой обечайки к кольцевым выступам внутри станины дробилки; питающего устройства, в которое входит корпус, ковш, вибрационный латок с приводным механизмом и заслонка.

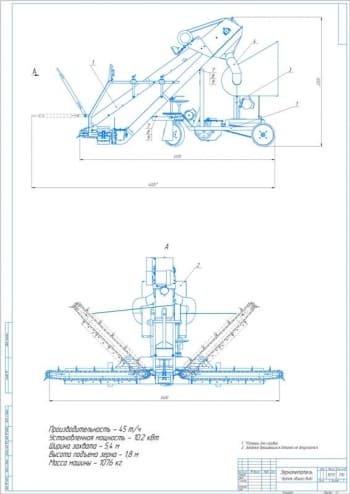

Через шестерню на валу и зубчатую рейку заслонка приводится в движение от исполнительного механизма. Наклонный вибрационный лоток приводится в колебательное движение через эксцентрик с частотой 800 колеб/мин и амплитудой 2 мм. Эксцентрик через клиноременную передачу приводится во вращательное движение от электродвигателя мощностью 0,4 кВт.

Рассмотрен процесс измельчения зерна. Измельчаемое зерно, падая с вибрационного лотка внутрь дробилки, попадает под действие молотков, которые ударом первично разрушают зерно и отбрасывают его частицы на рифленую деку, где опять происходит разрушение измельчаемого материала. Частицы, отразившись от деки, вновь попадают под воздействие молотков, которые придают им вращательное движение относительно ситовой обечайки.

При движении измельчаемого продукта относительно ситовой обечайки частицы интенсивно истираются. После этого через отверстия обечайки зерно просеивается.

Степень измельчения зерна в дробилке зависит от подбора отверстий сит. Например, при размоле зерновых ингредиентов комбикормов рекомендуется использовать сито с круглыми отверстиями Ø5 мм. При таком размере отверстий сита производительность дробилки составляет 1,4 кг/с.

Описан процесс автоматического регулирования измельчения в дробилке. При накоплении необходимого объема материала в бункере над дробилкой срабатывает встроенный в нем датчик уровня, который подает импульс в схеме регулирования на пуск главного электродвигателя дробилки. Установка в главном приводе дробилки центробежно-фрикционной муфты позволяет применять асинхронный короткозамкнутый электродвигатель с малым пусковым моментом. Эта муфта дает возможность электродвигателю при малой нагрузке легко «набрать» скорость. При достижении необходимой угловой скорости муфта приводит во вращательное движение ротор дробилки, который имеет большой маховой момент. Частота вращения ротора постепенно увеличивается до номинального значения, при достижении которого автоматически включается электродвигатель и также автоматически, под действием исполнительного механизма, начинает подниматься заслонка, обеспечивая при этом поступление продукта в дробилку. Заслонка открывается до тех пор, пока главный электродвигатель не будет загружен до определенного значения.

В расчетной части произведен технологический расчет со следующими значениями:

|

Расстояние от центра тяжести молотка до оси подвеса |

0,016 м |

|

Квадрат радиуса инерции молотка относительно его центра тяжести |

0,000546 м2 |

|

Квадрат радиуса инерции молотка относительно его оси подвеса |

0,000256 м2 |

|

Расстояние от конца молотка до его оси подвеса |

0,0565 м |

|

Обеспеченность безударной работы молотка |

0,0009 |

|

Радиус наиболее удаленной от оси ротора точки молотка |

0,0615 |

|

Частота вращения ротора |

686,4 с-1 |

|

Центробежная сила инерции молотков |

6572,5 Н |

|

Диаметр подвеса молотка |

0,011 м |

|

Толщина ротора |

0,07 м |

|

Минимальный размер перемычки между отверстиями под оси подвеса и наружной кромкой диска |

0,0023 м |

|

Наружный радиус диска |

0,0693 м |

|

Длина ротора дробилки |

0,17 м |

|

Производительность молотковой дробилки |

1,4 кг/с |

|

Мощность электродвигателя молотковой дробилки |

41,6 кВт |

|

Общий КПД привода от двигателя до выходного вала |

0,89 |

|

Мощность на рабочем органе привода |

40,2 кВт |

|

Угловая скорость вала ротора |

94,2 рад/с |

|

Частота вращения вала ротора |

900 об/мин |

|

Крутящий момент на валу ротора |

426,75 Н·м |

В данной пояснительной записке была разработана молотковая дробилка ДДМ. Выполнено общее описание конструкции, рассмотрен принцип работы. Произведен расчет основных показателей.

Спецификация – 1 лист (в Word)

Дополнительные материалы: Пояснительная записка на 10 стр.

В программе: Компас 3D v