- Рабочий чертеж вала привода ротора А1:

- Термообработка, нормализация - 190;

- Неуказанные предельные отклонения размеров валов;

- Остальные кромки притупить радиусом 0,5 мм.

- Генеральный план мехтока А1 с экспликацией помещений:

- Склады;

- ЗАВ – 20, - 40, - 25;

- Место для курения;

- Элеватор;

- Весовая;

- Здание конторы и столовая;

- Водонапорная башня;

- Навес.

- Чертёж детали лопатка А4 с материалом для изготовления, массой и техническим условием: ширина лопаток составляет 184 мм.

- Сборочный чертёж кожуха А1 с основными размерами.

- Чертёж общего вида детали наставка А4: неуказанный размер выреза равен 5 мм.

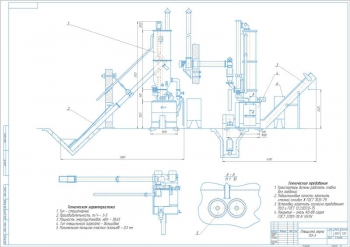

- Чертёж зернометателя А1: заедание вращающихся деталей не допускается и техническими характеристиками:

- Производительность – 45 т/ч;

- Установленная мощность – 10,2 кВт;

- Ширина захвата – 5,4 м;

- Высота подъёма зерна – 1,8 м;

- Масса машины – 1076 кг.

- Сборочный чертёж рамы с метателем А1 в

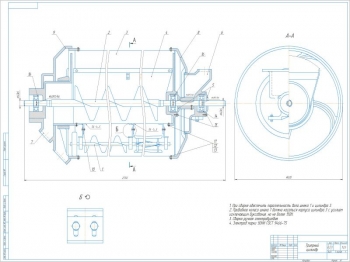

- Ротор в сборе А2

- Таблица технико-экономических показателей А1.

Дополнительные материалы: расчётно-пояснительная записка прилагается на 85 страницах. В пояснительной записке рассмотрен проект усовершенствования зернометателя:

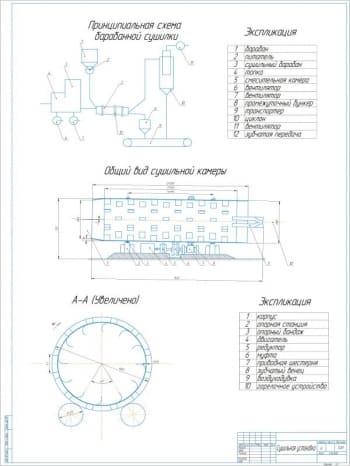

Выполнена послеуборочная обработка зерна, которая включает в себя: приёмку зерна, предварительную очистку, сушку и активное вентилирование.

Представлен анализ конструкций зернометателей:

- Ленточные метательные машины - для обработки фуражного зерна;

- Вентиляторные зернометатели - сельхоз предприятия отказались от их использования из-за большой энергоёмкости, больших затрат труда и повреждения зерна при его обработке;

- Лопастные обладают меньшей металлоемкостью конструкции и энергоёмкостью выполняемого процесса.

Рассмотрено описание и техническая характеристика машин, применяемых при обработке зерна:

- Комбайн зерноуборочный самоходный "ДОН-1500Б" предназначен для уборки зерновых колосовых культур на равнинных полях с уклоном поля не более 80;

- Зерноочистительный агрегат ЗАВ-40 - для механизированной очистки вороха зерновых культур с комплексной механизацией погрузочно-разгрузочных работ.

Выполнена агротехническая оценка зернообрабатывающих машин:

Методика и результаты исследований посевных качеств обработанного зерна:

- Рассмотрено определение силы роста: к нормально развитым отнесены проростки, имеющие здоровые корешки и росток с неповрежденным колеоптилем;

- Всхожесть: высокий процент проросших семян за определенный срок в оптимальных условиях температуры, влажности и освещения;

- Энергия прорастания: дружность появления хороших проростков за более короткий срок.

Рассмотрено определение микротравмирования зерна пшеницы - с увеличением числа операций обработки зерна снижены его посевные качества и увеличена повреждаемость.

Выбрано оборудование и методика определения прочностных свойств зерна пшеницы - установка, состоящая из пресса, с приводом от электродвигателя с блоком питания и пультом управления, усилителя сигнала, фильтра сигнала и ЭВМ, снабжённой платой АЦП.

При испытании зерно установили в стальную рамку, испытали в различных положениях и за счёт принудительного вращения винта создали усилие сжатия. Результат - получение одновременно двух диаграмм: усилия и деформации сжатия в зависимости от времени.

Представлены результаты исследований прочностных свойств зерна пшеницы, анализом которых является построение графической зависимости предела прочности зерна от количества пропусков через машины.

Рассмотрено определение коэффициента упругости 1 рода (модуля Юнга): спинка-бороздка - 50,6 МПа, бочок-бочок - 4 МПА, стоя - 47,6 МПа.

Представлено теоретическое обоснование параметров и режимов работы лопастного метательного рабочего органа:

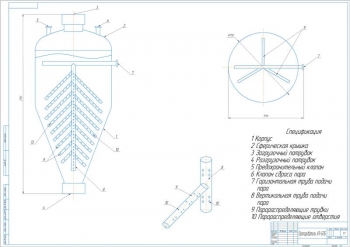

Техническое описание модернизированного ЗМ-60:

- Недостаток – повреждение зерна;

- Тип – струйный;

- Цель - предварительная очистка зернового вороха от грубых примесей и частичное подсушивание;

- Рабочий процесс: частицы зернового вороха попадают на лопатки метательного диска и участвуют в двух движениях - переносном и относительном. На выходе зерновка движется по поверхности лопатки прямолинейно и сходит с периферии лопатки.

Выполнен анализ ударного взаимодействия частицы зерна с лопаткой, в результате которого установлено, что чем меньше модуль Юнга материала лопатки, тем меньше и напряжения в зерне при ударе о лопатку.

Проведён анализ движения частиц зерна по лопаткам метательного диска, из которого выявлены основные параметры и факторы, влияющие на технологический процесс работы метателя с ускоряющей крыльчаткой.

Выполнен прочностной расчёт метательного рабочего органа:

Рассмотрен кинематический расчёт привода, где полная мощность двигателя привода – 2,202 кВт, частота вращения выходного вала - 600 мин–1, передаточное отношение привода и клиноремённой передачи – 1,58, вращающий момент на ведомом шкиве – 33,3 Нм.

Расчет клиноремённой передачи представлен в таблице:

|

№ |

Наименование |

Значение |

|

1 |

Вращающий момент на валу ведущего шкива, Нм |

22,1 |

|

2 |

Ведущий шкив, мм |

160 |

|

3 |

Ведомый шкив, мм |

250 |

|

4 |

Окружная скорость, м/с |

6,9 |

|

5 |

Межосевое расстояние, мм |

476 |

|

6 |

Длина ремня, мм |

1600 |

|

7 |

Угол обхвата ведущего шкива, о |

169 |

|

8 |

Тяговая способность передачи |

1,66 |

|

9 |

Число ремней |

2 |

|

10 |

Окружная сила, Н |

138,3 |

|

11 |

Сила предварительного натяжения одного ремня, Н |

121,5 |

|

12 |

Сила, действующая на валы в ременной передаче, Н |

484 |

|

13 |

Число пробегов |

4,9 |

|

14 |

Максимальное напряжение в ремне |

5,5 |

|

15 |

Длина ступицы, мм |

80 |

|

16 |

Наружный диаметр ступицы, мм |

66 |

|

17 |

Ширина обода шкива, мм |

35 |

|

18 |

Толщина диска, мм |

13 |

Произведён расчёт вала:

Проектный расчёт показал, что диаметр наиболее тонкой части вала – 34 мм, под подшипник – 40 мм, под ведомый шкив клиноременной передачи – 42 мм.

Проверочный расчёт вала на статическую прочность выполнен по принципу независимости действия сил, где рассмотрен изгиб вала в двух плоскостях: вертикальной и горизонтальной.

Произведён выбор и проверка подшипников - радиальные шариковые особо легкой серии №80108 при эквивалентной нагрузке – 968 Н и долговечности – 14400 ч.

Выбор и проверка прочности шпоночных соединений:

- Шпонки – призматические;

- Размеры сечений шпонок, пазов и длины шпонок по ГОСТ 23360-78;

- Материал — сталь 45 нормализованная;

- Напряжения смятия и условие прочности выполнено.

Рассмотрена инструкция по охране труда при перелопачивании зерна с помощью электрифицированного зернометателя:

Представлены общие требования охраны труда:

- К работе допущены лица не моложе 18 лет, прошедшие профессиональную подготовку;

- Включение и выключение обслуживаемых машин разрешено проводить только машинистам;

- Подходы, подъезды к машине, агрегату - свободны в целях возможной эвакуации или подъезда пожарной техники.

Рассмотрены требования охраны труда перед началом работы: получить задание и инструкции, произвести смазку машин, проверить надежность крепления и наличие заземления, опробовать работу машины на холостом ходу, обнаруженные недостатки устранить.

Представлены требования охраны труда во время работы, в аварийных ситуациях, по окончании работы.

Рассмотрена экологическая безопасность проекта, где к негативным факторам отнесены вибрация, электромагнитные излучения и шум. Для ослабления шума ударные действия заменены безударными, уменьшение вибраций устранено путем облицовки деталей, а защита от ЭМП - это экранирование.

Произведён расчёт капитальных вложений, где балансовая стоимость модернизированной машины – 349703 руб, затраты на материалы и покупаемые изделия представлены в таблице, сумма транспортно-заготовительных расходов – 4860 руб, размер начислений на фонд заработной платы – 165,528 руб, общепроизводственные расходы – 554,22 руб, общехозяйственные – 295,584 руб.

Выполнен расчёт эксплуатационных затрат:

|

№ |

Наименование |

Значение |

|

1 |

Заработная плата, руб |

48306,6 |

|

2 |

Амортизационные отчисления, руб |

43712 |

|

3 |

Ремонты и техническое обслуживание, руб |

48958 |

|

4 |

Потребляемая электроэнергия, руб |

14652 |

|

5 |

Прочие эксплуатационные затраты, руб |

6225 |

|

6 |

Стоимость травмируемого зерна, руб |

4,185 |

|

7 |

Экономия, руб |

23367 |

Рассмотрено определение чистого дисконтируемого дохода, который определен как сумма текущих эффектов за весь расчетный период – 96088 руб.

Выполнено определение индекса доходности – 7,01.

Представлено определение срока окупаемости капитальных вложений – 0,6 г.

В заключение сказано, что затраты, связанные с травмированием зерна, составили меньшую часть и внедрение предлагаемой конструкции даёт возможность использования на разных участках любого сельскохозяйственного предприятия.

Спецификация – 6 листов

Программа: Компас 3D v