Перечень чертежей:

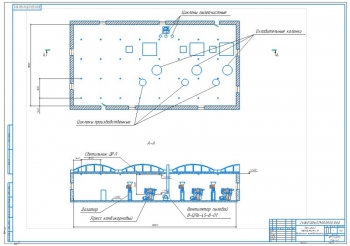

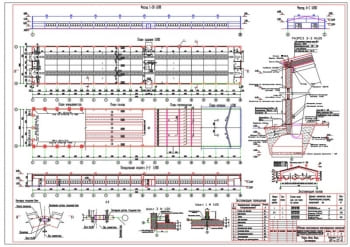

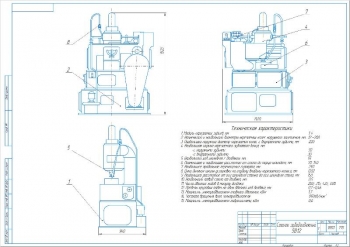

- Чертеж общего вида пресса-гранулятора Б6-ДГВ формата А1 с технической характеристикой:

- Производительность 8-11 т/ч

- Количество мелассы, вводимой в комбикорма до 3 %

- Количество жира, вводимого в комбикорма до 3 %

- Установленная мощность электродвигателей 144-145 кВт

- Количество обслуживающего персонала 1 чел

- Габаритные размеры:

- Длина 2596 мм

- Ширина 1560 мм

- Высота 2240 мм

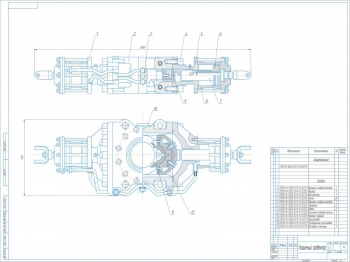

- Прессующая секция в сборе А1

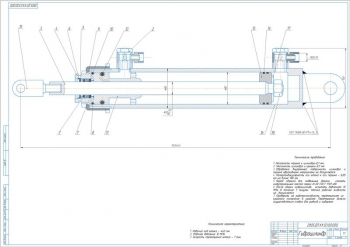

- Сборочный чертеж дозатора А1

- Питатель-смеситель в сборе А1

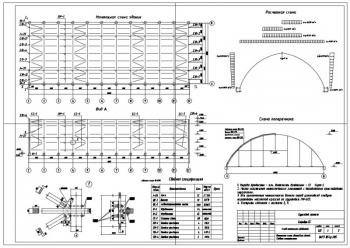

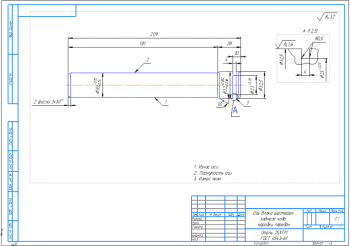

- Рабочий чертеж муфты предохранительной А2 с деталировкой А3: вал, вал-шестерня: наружные поверхности муфты красить красной эмалью ПФ-115 ГОСТ 6465-76, при сборке, предварительно соединить колодку В с пружиной Г, отрегулировать винтом Д и установить в крестовину Е, в собранном виде крестовина Е должна свободно вращаться в барабане Ж, термообработка, закалка в воде и отпуск на твердость HRC 48...50, неуказанные предельные отклонения размеров: отверстий H14, валов h14, остальных +IT14/2:

- Модуль 6 мм

- Число зубьев 18

- Правое направление линии зуба

- Исходный контур ГОСТ 13755-81

- Степень точности по ГОСТ1643-81 8-В

- Делительный диаметр 108 мм

- Кинематическая схема А2

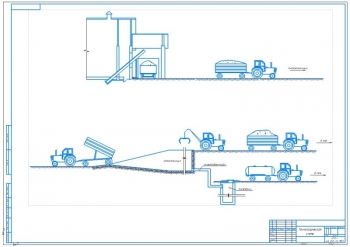

- Машинно-аппаратурная схема производства комбикормов А1

- Чертеж схемы электрической принципиальной А1

Дополнительные материалы: прилагается расчетно-пояснительная записка на 36 листах.

В пояснительной записке разработан проект по реконструкции линии по производству комбикормов, где производится замена двух установок Е8-ДГЖ на одну установку Б6-ДГВ.

Приведена технологическая часть. Рассмотрено современное оборудование для комбикормовых предприятий:

- Магнитные колонки УЗ-ДКМ для очистки от металломагнитных примесей

- Сепараторы УЗ-ДЗС-50 и УЗ-ДЗС-175 для очистки зернового, мучнистого сырья и шротов от крупных, случайных не кормовых примесей

- Просеивающая машина УЗ-ДМП-15 для сортирования измельченных гранул и отделения крошки от них в линиях гранулирования

- Двухвальные лопастные смесители периодического действия УЗ-ДСП

- Установки ввода жидких компонентов в комбикорма периодического и непрерывного действия типа УВЖ-Д и УВЖ-Н

- Экспандер ЭК-1-250 для комбикормов

Установка Б6-ДГВ служит для гранулирования комбикормов с вводом мелассы и жира, для охлаждения, измельчения и просеивания гранул и крупки на комбикормовых предприятиях. Возможно применение установки для гранулирования травяной муки, шрота, отходов крупяного производства и других аналогичных продуктов.

В установку Б6-ДГВ входят следующие машины и оборудование:

- Пресс 1 шт

- Охладитель 1 шт

- Измельчитель 1 шт

- Просеивающая машина-сепаратор 1 шт

- Электрооборудование 1 комплект

- Комплект запасных частей, сменных деталей, инструмента и принадлежностей

Устройство и принцип работы. Подача рассыпных комбикормов выполняется в питатель-смеситель пресса, туда же подаются пар, меласса и жир. Производится гранулирование смешанного продукта в прессующей секции. Гранулы потоком воздуха охлаждаются в охладительной колонке, и, либо поступают на измельчение с целью получения крупки, либо проходят через измельчитель в обход валков и подаются в сепаратор.

В сепараторе осуществляется очистка гранул от мелочи, а в случае поступления крупки производится разделение ее на фракции.

Пресс состоит из следующих основных сборочных единиц: прессующей секции, питателя-смесителя, коммуникаций пара мелассы и жира, подъемника матриц. Питатель-смеситель имеет сварной корпус, в верхней части которого установлен шнек, предназначенный для подачи и дозирования рассыпных комбикормов в смеситель. Шнек присоединяется к приводу через предохранительную муфту. В случае необходимости привод можно отключить вручную. В верхней части корпуса имеется окно для загрузки продукта в люк, закрытый крышкой. Съемный фланец служит для монтажа и демонтажа шнека. Привод дозаторов мелассы и жира осуществляется цепной передачей от вала шнека.

Дозаторы подают мелассу и жир по трубопроводам в форсунку, туда же подается пар для распыления мелассы и жира.

В нижней части корпуса установлен вал смесителя с поворотными лопатками. Лопатки устанавливаются таким образом, чтобы обеспечивалось тщательное перемешивание продукта и одновременное транспортирование его к окну загрузки с необходимой производительностью. Вал смесителя приводится во вращение от электродвигателя, установленного на кронштейне прессующей секции, через клиноременную передачу к шкиву.

На задней стенке питателя-смесителя имеется коллектор для подвода пара, соединенный штуцерами с корпусом.

Люк, служащий для очистки внутренней полости, сблокирован с конечным выключателем.

Кронштейн предназначен для подвешивания подъемника матриц. Прессующая секция состоит из электродвигателя и редуктора, соединенных между собой упругой втулочно-пальцевой муфтой и закрепленных на сварной раме. В редукторе через цилиндрическую передачу вращение передается планшайбе. Внутри планшайбы проходит центральная ось. На хвостовик навинчена гайка, при помощи которой выполняется регулировка зазора в конических подшипниках. В случае перегрузки и заклинивания матрицы, закрепленной на планшайбе, с роликами, установленными на головке оси, возросшее усилие производит срез предохранительных штифтов. Нормально неподвижная ось вместе с фланцем проворачивается, воздействуя на ролик конечного выключателя. При этом отключаются все электродвигатели пресса.

Для обеспечения нормальной работы прессующей секции ролики должны быть подвешены к внутренней поверхности матрицы таким образом, чтобы при вращении матрицы вращались и ролики. Для этого необходимо вращением винта поворачивать рычаг до тех пор, пока обечайка ролика не придет в легкое соприкосновение с матрицей.

Скребок служит для съема продукта с конуса и подачи его в зону прессования правого ролика. Два скребка необходимы для очистки стенок планшайбы.

Зона прессования закрыта дверкой. К дверке на шарнире крепится воронка, через которую в прессовую секцию подается продукт из смесителя. В верхней части воронки имеется люк, закрытый крышкой, служащий для отбора проб продукта и для загрузки масленичного продукта.

Фланец воронки в рабочем положении нажимает на конечный выключатель, установленный на корпусе смесителя. При открывании дверки с воронкой отключаются все электродвигатели пресса. На дверке установлены два регулируемых ножа для обламывания гранул. Перемещение ножей осуществляется вращением маховиков и фиксируется гайкой.

На торцевой стенке дверцы имеются лючки для наблюдения за положением ножей при их регулировке. В верхней части дверки предусмотрен патрубок для подсоединения к линии аспирации с целью выхода пара из зоны прессования.

В корпус редуктора прессующей секции через отверстие, закрытое пробкой , заливается масло. Контроль уровня масла в редукторе осуществляется по маслоуказателю. Маслоразбрызгиватель предназначен для создания в корпусе редуктора масляного тумана. Дозаторы предназначены для подачи необходимого количества мелассы и жира в рассыпные комбикорма перед их гранулированием.

Электрооборудование используется для ручного и автоматического управления прессом, охладителем, измельчителем и сепаратором. Электрооборудование включает в себя асинхронные трехфазные двигатели, панель управления, шкаф приборов, датчиков уровня, регулятор скорости, запорный вентиль, регулирующий клапан.

Выполнено проектирование и расчет машины. Рассчитан привод прессующей секции, состоящий из асинхронного трехфазного электродвигателя, муфты и одноступенчатого цилиндрического редуктора с косозубой передачей. Ведущий вал редуктора выполнен как вал-шестерня, зубчатое колесо крепится на ведомом валу через ступицу на призматических шпонках.

Сделан расчет зубчатой передачи. Материал для изготовления колес сталь 45, для шестерни сталь 35ХМ. Выполнен проверочный расчет на усталость при изгибе с вычислением расчетного напряжения изгиба, равного 313 МПа.

Приведен расчет валов. Быстроходный вал редуктора соединяется с электродвигателем посредством муфты. Выбрана муфта упругая втулочно-пальцевая 2000-75-I.1-У3 ГОСТ 21424-75.

Для создания буртика для упора ступицы, насаживаемой на вал полумуфты, принят диаметр вала под уплотнением 80 мм. Выбраны по ГОСТ 27365-87 конические роликоподшипники 7217, назначен диаметр вала под подшипниками 85 мм.

Для экономии материала и технологичности конструкции назначен диаметр вала под колесом 85 мм.

Для соединения ступицы с колесом по диаметру 120 мм применяется призматическая шпонка по ГОСТ 23360-78, для которой 32 х 18 х 90 мм. Рабочие напряжения смятия 89 МПа.

Для соединения ведомого вала со ступицей по диаметру 72 мм применяется призматическая шпонка 20 х 12 х 160 мм.

Выполнена экономическая часть, где проведена оценка экономической эффективности проектных решений.

Определен годовой экономический эффект от проведенной реконструкции, равный 11522541,12 руб, срок окупаемости равен 4,6 месяца.

В данной работе выполнена реконструкция линии по производству комбикормов с применением установки Б6-ДГВ, предназначенной для гранулирования комбикормов.

Спецификация – 9 листов

В программе: AutoCad