Перечень чертежей:

- План цеха розлива пива пивоваренного завода на отметке 0,000, с расстановкой технологического оборудования, А1

- Технологическая схема розлива пива, А1

- Чертеж разреза здания цеха, А1

Дополнительные материалы: прилагается расчетно-пояснительная записка на 67 листах.

Приведены теоретические основы разлива пива под давлением. Основными момента процесса розлива пива является использование повышенного давления, контроль уровня пива, холодный розлив, удаление из бутылки атмосферного кислорода.

Описан процесс пастеризации как средства повышения стойкости пива. Под пастеризацией понимается уничтожение микроорганизмов в водных растворах путем нагрева. Используют пастеризацию в потоке и пастеризацию в туннельных пастеризаторах.

Приведены современные способы механизации работ в складах тары и готовой продукции.

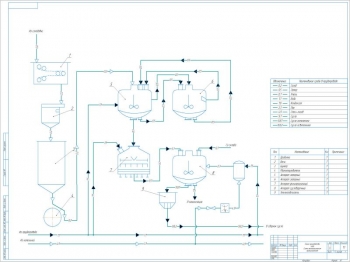

Сделан выбор, обоснование и описание технологической схемы розлива пива.

Приведено описание аппаратурно-технологической схемы розлива пива. Процесс розлива пива в стеклянные бутылки начинается с доставки ящиков с бутылками на линию, где их разгружает электропогрузчик. Ящики затем направляются на автомат для извлечения бутылок, после чего бутылки проходят процедуру мойки и шприцевания на специальной машине. Далее бутылки проходят проверку через световой экран для контроля и отправляются на розлив и укупорку. Для обеспечения устойчивости пива, после его розлива, бутылки проходят процедуру пастеризации в специальном туннельном оборудовании. После этого продукция проходит через бракеражный автомат для проверки на качество. После успешного контроля продукция направляется на этикетировочную линию. Затем бутылки с помощью интеллектуального счетчика укладываются в ящики. Готовая продукция отправляется на склады с помощью электрического погрузчика.

Технологическая схема розлива в ПЭТ-бутылки. Преформы для ПЭТ-бутылок поступают на завод, где они вручную подаются в печь для нагрева. После нагрева преформы направляются на выдувной аппарат, затем в ориентатор, ополаскивающий автомат и на УФ экран. Так как разливочно-укупорочный автомат осуществляет и разлив, и укупорку, к нему подведен транспортер для подачи пробок. Готовая продукция отправляется на этикетировочный автомат. После прохождения через интеллектуальный счетчик готовые ПЭТ-бутылки направляются на упаковывающий автомат, а затем с помощью электропогрузчика направляются в склады готовой продукции.

Технологическая схема розлива пива в кеги. Пустые кеги из склада тары отправляются на внешнюю мойку, затем проходят внутреннюю мойку и наполнение. После этого готовые кеги помещаются на автоматические весы и с помощью электропогрузчика направляются на склад готовой продукции.

Выполнен продуктовый расчет пивоваренного завода с расчетом расхода продуктов для каждого сорта пива: Легкое, Старый Замок, Машековское, Белорусское, Портер Лидское, и определением количества промежуточных продуктов и готового пива.

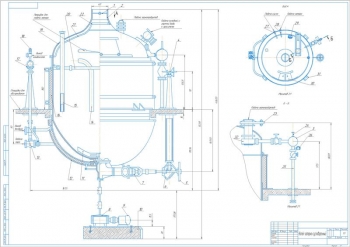

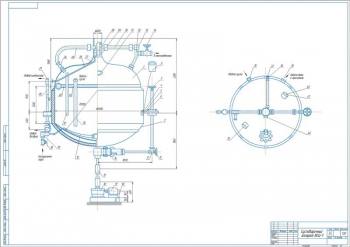

Сделан расчет и подбор технологического оборудования. Линия для розлива пива в бутылки с производительностью 12000 бут/час выполнена из пакеторасформировочного автомата, автомата для извлечения бутылок из ящиков, бутыломоечной машины, разливочно-укупорочного автомата, туннельного пастеризатора, бракеражного автомата, светового экрана, этикетировочного автомата, автомата для укладки бутылок в ящики, пакетоформирующего автомата. Автоматическая линия розлива пива в ПЭТ-бутылки включает в состав печь для подогрева преформ, пластинчатый транспортер, автомат для выдува ПЭТ, ориентатор для бутылок, ополаскиватель бутылок, ультрафиолетовый экран, разливочно-укупорочный автомат, к которому выполнено подсоединение механизма подачи и ориентировки пробок, машину для визуального контроля, этикетировочноый и упаковочный автомат. Автоматическая линия розлив пива в кеги содержит аппарат внешней мойки кег, транспортер, блок внутренней мойки и наполнения, весы для кег.

Описана станция приготовления моющих и дезинфицирующих растворов для автомата Б6-ВМГ-12 и АММ-12. Приняты баки: для концентрированного раствора щёлочи 300 л, для разбавленного раствора щелочи 12 м3, для приготовления антиформина 8 м3. Для перекачки агрессивных сред применен насос 2К-20/18.

Внутрицеховые транспортные средства представлены электропогрузчиками в количестве 5 шт типа ЭП-103.

Выполнен расчет потребного количества тары и вспомогательных материалов. Рассчитаны значения:

|

№ |

Наименование |

Значение |

|

1 |

Количество бутылок для годового количества продукции |

56960066 шт |

|

2 |

Потребность в ящиках при 40 оборотах в год |

71200 шт |

|

3 |

Число крокен-пробок для годового выпуска бутылочной продукции |

57684000 шт |

|

4 |

Потребность в оборотных кегах при 40 оборотах каждой кеги |

900 шт |

Рассчитаны площади складских помещений для хранения тары и готовой продукции.

Выполнен расчет расхода воды, пара, сжатого воздуха, диоксида углерода, электроэнергии на технологические нужды. Вычислены показатели: расход горячей воды 15,882 м3/сут, холодной 53,04 м3, пара 11275 кг, сжатого воздуха 1678,32 м3, электроэнергии 1468,24 кВт/ч.

Описан процесс учета и контроля производства.

Разработаны мероприятия по технике безопасности и охране труда.

В проекте выполнена разработка цеха розлива пива в стеклянную тару, ПЭТ, кеги пивоваренного завода, производительностью 8,0 млн. дал пива в год.

Расчетно-пояснительная записка Word: 67 страниц

Спецификация – присутствует на чертежах

В программе: AvtoCAD