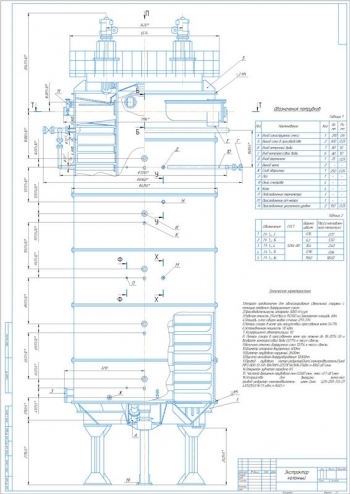

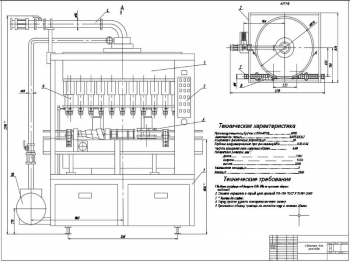

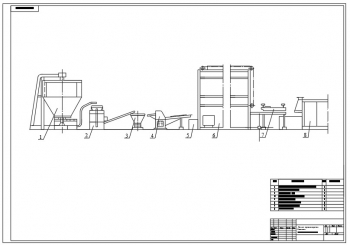

- Чертеж общего вида полуавтомата выдува ПЭТ-бутылок, А1

- Конструкция полуавтомата, А1

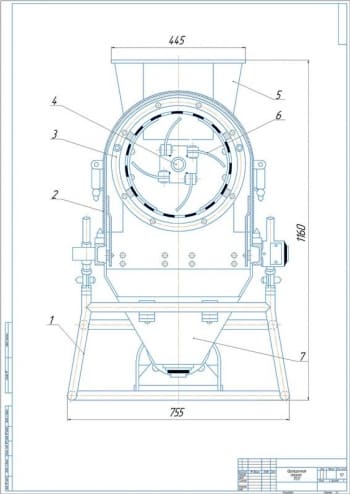

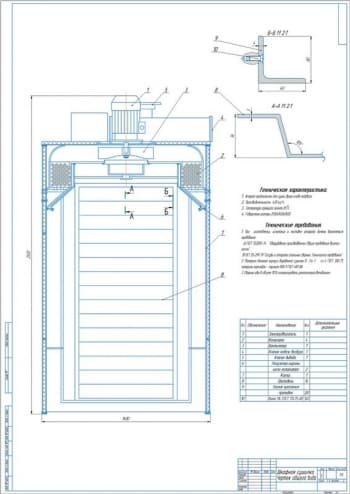

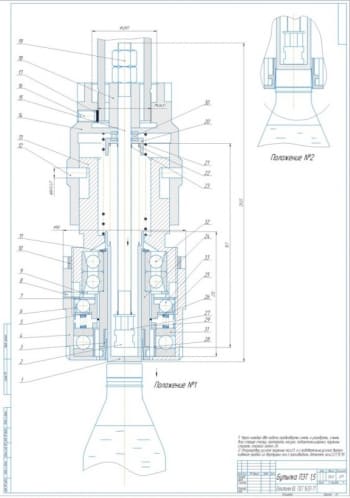

- Узел герметизации в сборе, А1

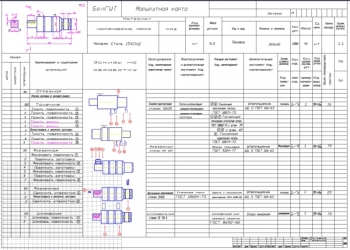

- Сборка узла герметизации, А1

- Сборочный чертеж узла герметизации, А2

- Вид сбоку на узел герметизации, А2

- Конструкция узла, вид сверху, А1

- Сечение узла, А2

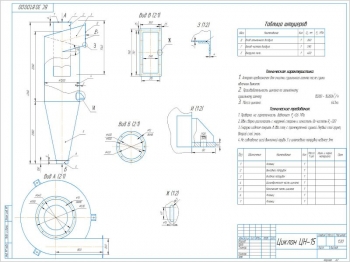

- Пневмокинематическая схема полуавтомата, А1

Дополнительные материалы: прилагается расчетно-пояснительная записка на 36 листах.

В проекте выполнена разработка машины-полуавтомата для производства ПЭТ-бутылок.

Выполнен литературно-патентный обзор с рассмотрением полимеров, применяемых для изготовления полой тары.

Сделан выбор кинематической схемы. Узел смыкания пресс-формы обеспечивает перемещение литьевой формы и создание усилия запирания в процессе формования в ней полимера. Он оборудован электромеханическим приводом на основе винтового механизма. Узлы герметизации и вытяжки построены на использовании пневматики. В состав узла герметизации включен механизм, который отвечает за герметизацию заготовки. Узел вытяжки преформы предназначен для вертикального перемещения баров для вытягивания заготовки.

Выполнены кинематические расчеты с определением параметров:

|

№ |

Наименование |

Значение |

|

1 |

Производительность машины |

600 шт/час |

|

2 |

Время цикла |

6 с |

|

3 |

Скорость поступательного движения полуформы |

0,2 м/с |

|

4 |

Шаг резьбы винта |

10 мм |

|

5 |

Диаметр винта |

60 мм |

|

6 |

Частота вращения двигателя |

24 об/с |

|

7 |

Передаточное отношение |

1,2 |

Выполнено описание компоновки полуавтомата. Конструкция включает в себя главный модуль и термостанцию. Термостанция обеспечивает нагрев преформ до заданной температуры. Ее установка выполняется на полу, рядом с главным модулем, для обеспечения непрерывности производственного процесса. Главный модуль включает в себя раму из сварной трубы прямоугольного сечения, пульт управления, узлы смыкания пресс-формы и герметизации преформы. Рама имеет приваренные к ней платики для крепления базовой плиты. Пульт управления предназначен для управления работой полуавтомата и установки параметров технологического процесса. Он устанавливается на раме. Узел смыкания пресс-формы содержит сварные кронштейны, соединенные болтами с базовой плитой, в которых закреплен ходовой винт, а каретка соединена с гайкой винта. На базовой плите установлена каретка. На ней закреплена подвижная полуформа. Перемещение кареток выполнено по направляющим, установленным на базовой плите. Вращение ходового винта осуществляется с помощью ременной передачи. Двигатель размещен на салазках для обеспечения постоянного натяжения ремня. Салазки закреплены на бетонном полу с помощью фундаментных болтов. Узел герметизации преформы включает в себя пневмоцилиндр, траверсу, два герметизатора, две направляющие и кронштейн. Шток пневмоцилиндра жестко соединен с траверсой, на которой установлены герметизаторы. Пневмоцилиндр установлен на сварном угольнике, который приварен к кронштейну. Устройство для вытяжки заготовки включает в себя корпус, пневмоцилиндр, траверсу, балку, две стойки, пластину и два бара. Пневмоцилиндр прикреплен к пластине, которая закреплена на корпусе, сваренном из пластин. Шток пневмоцилиндра жестко соединен с траверсой, вертикальное движение которой обеспечивают стойки, установленные в корпусе и соединенные между собой балкой. На траверсе закреплена балка, на которой расположены бары. Перемещение баров в горизонтальной плоскости осуществляется путем перемещения их в пазах корпуса кронштейна, а также перемещением в пазах траверсы балки.

Принцип работы. Оператор термостанции загружает преформы в ячейки и после 20 минут осуществляет проверку заготовок на текучесть, переводя их в горизонтальное положение. Готовность заготовки определяется по ее деформации под собственным весом. По достижении готовности оператор устанавливает два образца в пресс-форме и запускает полуавтомат по кнопке "Пуск". Далее машина работает в автоматическом режиме, пока оператор занимается заполнением освободившихся ячеек в термостанции. По завершении технологического цикла оператор извлекает готовые изделия и устанавливает следующие преформы в пресс-форму.

Выполнено определение размеров пневмоцилиндров: диаметр поршня 0,05 м и 0,04 м, штока – 0,025 м и 0,016 м.

Сделан выбор двигателя для узла смыкания пресс-формы. Определена требуемая мощность, равна 3342 Вт. Выбран двигатель 4А100L4У3.

Приведен силовой расчет элементов конструкции. Вычислен диаметр стержня направляющих 20 мм и запас прочности направляющих 115. Рассчитана циклическая прочность направляющих, устойчивость баров, изгибная прочность направляющих штанг пневмоцилиндра.

В проекте разработана конструкция машины-полуавтомата для производства ПЭТ-бутылок с разработкой кинематических схем узлов смыкания пресс-формы, герметизации заготовки и вытяжки преформ.

Расчетно-пояснительная записка Word: 36 страниц

Программа: Компас 3D v

Последние просмотренные материалы