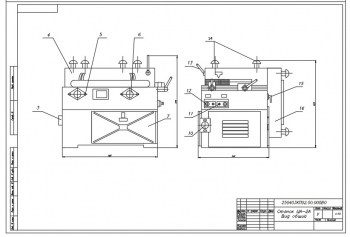

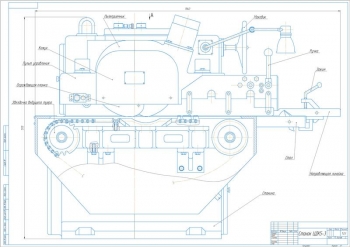

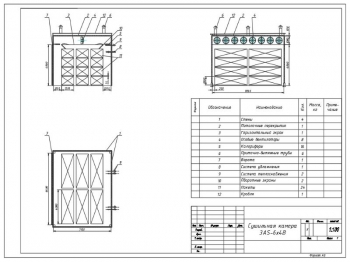

- Кинематическая схема, А1.

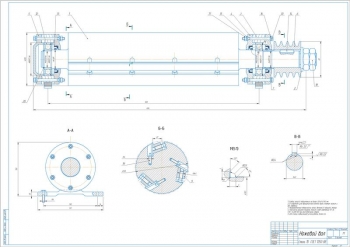

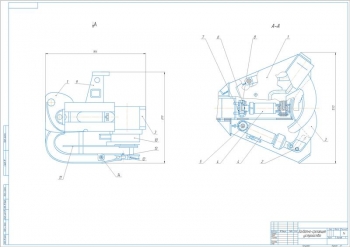

- Сборочный чертеж пильного вала станка ЦА-3, А1.

На сборочном чертеже изображёны разрезы: продольный - смонтиро-ванного пильного вала, поперечный - по шпоночному соединению крепления режущего инструмента и сечение места установки шкива. На проекции нанесены линейные размеры (габаритные, установочные и присоединительные), посадки сопрягаемых поверхностей, выносные позиции с номерами установленных узлов и деталей. Указаны технические требования для соблюдения дополнительных указаний при монтаже.

Цилиндрический вал сделан ступенчатым. Опорами служат три шариковых однорядных подшипника (два совмещённых вблизи узла резания и один со стороны шкива). Диаметральными поверхностями внутренних обойм они устанавливаются посадками с натягом до упора в буртики вала. Внешняя их часть монтируется в расточенные места корпуса стакана. Осевой подпор осуществляется торцами круглых крышек, притягиваемых болтами. В них сделаны углубления под манжетные уплотнения со спиральной круговой пружиной. Для подшипников используется закладной пластичный смазочный материал, наносимый на узлы трения при сборке. Стакан имеет выточки под установку в стойки держателя с горизонтальными лапами и крепёжными отверстиями для соединения с рамой станка. Осевой зазор в подшипниках контролируется в требуемом интервале.

Две дисковые круглые пилы зажимаются в специальном держателе, который одевается своей втулкой на установочное место вала с закреплённой шпонкой. Фланец вставляется до упора в следующую ступень вала и поджимается с торца шестигранной гайкой через тарельчатую шайбу. С другой стороны стакана устанавливается трёхручёвый шкив со ступицей, имеющей шпоночный паз. С одного конца она упирается в буртик большего диаметра вала, а с другого – зажимается плоской круглой шайбой с фиксирующим штифтом и болтовым соединением.

При окончательной сборке на поверхности разъёмов наносится тонкий слой герметика. После монтажа всех деталей вращение узла должно осуществляться от руки, без заеданий. После установки в раму станка на шкив одеваются клинообразные ремни передачи гибкой связью от штатного силового привода пильного агрегата.

По кинематической схеме видно, что вращение пильного вала происходит через ремённую передачу, соединённую с электродвигателем номинальной мощностью 1,1кВт. Остальные устройства запитываются от второго мотора с другим показателем (Р=2,7кВт). Его вал подключается к редуктору, от которого цепная передача крутит нижние и верхние вальцы, частоты вращения которых согласуются через дополнительные механические передачи. Пары трения опор валов приводов представлены подшипниками качения и скольжения.

На схеме показан вид сверху расположения приводных механизмов и электродвигателей на станке. Все входящие элементы показаны условно с учётом принятых по ГОСТ значков. Нанесены позиции составных частей с номерами, наименования которых раскрыто в приведенной на чертеже спецификации. Кратко обозначены основные силовые и скоростные характеристики моторов и передач: номинальная электрическая мощность, частота вращения выходного вала, количество зубьев ведущей и ведомой звёздочек цепных передач, диаметры шкивов и вальцев. Большинство пар трения находится в закрытых корпусах станины станка.

Спецификация – на чертеже

Программа: Компас 3D v