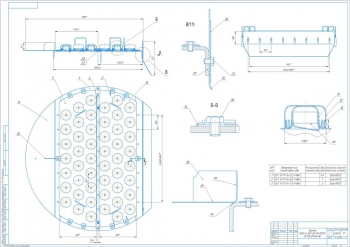

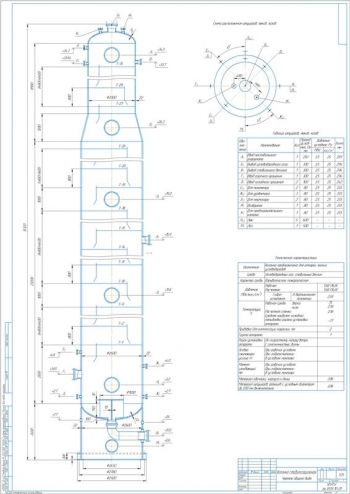

- Чертеж ректификационной установки для разделения смеси бензол – толуол, с указанием параметров и составных частей

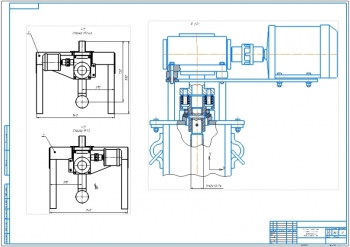

- Конструкция конденсатора

- Технологическая схема ректификационной колонны

- Технический чертеж монтажной схемы установки

Дополнительные материалы: прилагается расчетно-пояснительная записка на 22 листах.

Приведено описание процесса ректификации. Ректификация - процесс разделения однородных жидких смесей на отдельные компоненты или группы компонентов путем взаимодействия паровой и жидкой фаз в противоположных направлениях. Возможность разделения жидкой смеси на компоненты основана на различии составов пара и жидкости в условиях равновесия. Сущность процесса ректификации заключается в разделении исходной смеси на две части: часть, обогащенную легколетучим компонентом (ЛЛК), называемую дистиллятом, и часть, обедненную ЛЛК, называемую кубовым остатком.

Ректификационный аппарат имеет две части: верхнюю и нижнюю, каждая из них представляет собой специальную поверхность для контакта пара и жидкости. В нижней части исходная смесь взаимодействует с паром, который имеет тот же состав, что и кубовой остаток. Это позволяет извлечь легкий компонент из смеси. В верхней части пар с начальным составом, соответствующим составу исходной смеси, взаимодействует с жидкостью, у которой начальный состав равен составу дистиллята. В результате этого процесса пар обогащается легколетучим компонентом до нужного уровня, в то время как менее летучий компонент удаляется из паровой фазы. Для питания ректификационной колонны пар производится путем повторного испарения жидкости с аналогичным составом кубового остатка, а жидкость получается путем многократной конденсации пара с составом, идентичным составу дистиллята.

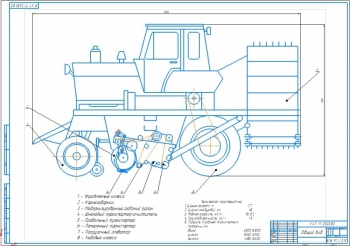

Описана технологическая схема ректификационной установки непрерывного действия. Исходная смесь из склада подается в резервуар, откуда центробежным насосом откачивается жидкостная смесь. В установке осуществляется эффективное использование тепла, при этом тепло, выделяющееся в отходящих потоках, направляется на нагрев восходящих потоков. Другими словами, исходная смесь нагревается за счет тепла жидкости, удаляемой из нижней части колонны, что называется кубовым остатком. Теплообмен происходит в рекуператоре, после чего исходная смесь подогревается в подогревателе. В колонне пары смеси движутся вверх, обогащаясь бензолом, а жидкая фаза направляется на орошение нижней части. Жидкость, вытекающая из нижней части колонны, разделяется на две части: часть направляется в специальный резервуар через рекуператор для повторного использования, а другая часть поступает в кипятильник, где она нагревается до кипения и полностью испаряется. После этого пары переходят в паровую фазу. Сформировавшийся пар конденсируется с помощью конденсатоотводчиков, удаляя теплоту от парогенератора и кипятильника.

Выполнен расчет тарельчатой ректификационной колонны. Определены значения:

|

№ |

Наименование |

Значение |

|

1 |

Производительность: |

|

|

2 |

По дистилляту |

8,333 т/ч |

|

3 |

Кубовому остатку |

16,677 т/ч |

|

4 |

Флегмовое число, мин |

1,774 |

|

5 |

Объёмный поток пара по колонне |

2,641 м3/с |

|

6 |

Предельная скорость пара для колпачковых тарелок |

0,921 м/с |

|

7 |

Диаметр ректификационной колонны |

2000 мм |

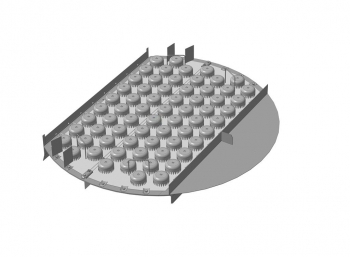

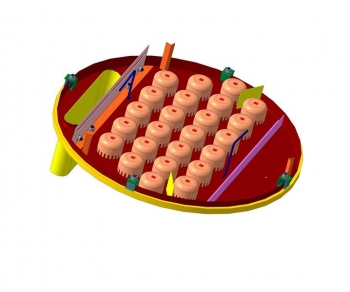

Сделан выбор типа контактного устройства и его гидравлический расчет. Контактным устройством служит колпачковая тарелка. Принята тарелка ТСКР с параметрами: число секций 6, периметр слива 1455 мм, диаметр колпачка 100 мм в количестве 116, расстояние между колпачками 140 мм. Определено общее гидравлическое сопротивление тарелки 714,402 Па. Расстояние между тарелками равно 600 мм.

Выполнено определение кинематических коэффициентов, построение кинетической кривой. Рассчитано общее число тарелок – 26 шт.

Рассчитаны диаметры штуцеров: для входа исходной смеси 100 мм, флегмы в колонну 100 мм, пара из кипятильника 400 мм, для выхода пара в дефлегматор 400 мм, кубовой жидкости 300 мм.

Произведен выбор насосов. Для подачи исходной смеси, флегмы в колонну и дистиллята в холодильник принят центробежный насос марки Х45/31.

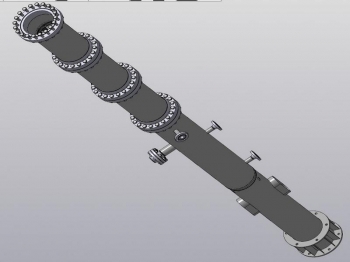

Выполнен расчет кожухотрубчатого конденсатора (дефлегматора). Выбран двухходовой дефлегматор, с одной плоской и одной эллиптической крышкой, диаметром кожуха 800 мм, длиной труб – 4000 мм, диаметром труб 25х2 мм и поверхностью теплообмена 138 м2. Выполнен его тепловой расчет. Толщина обечайки кожуха равна 10 мм, фланцев 40 мм.

В качестве кипятильника принят испаритель ИН-1 одноходовой, с площадью теплообмена 41 м2. Выбран холодильник ХК двухходовой с площадью теплообмена 24 м2, одноходовой теплообменник с площадью теплообмена 77 м2.

Составлен тепловой баланс процесса ректификации.

В представленной работе спроектирована конструкция тарельчатой ректификационной установки для разделения смеси бензол – толуол.

В программе: AvtoCAD