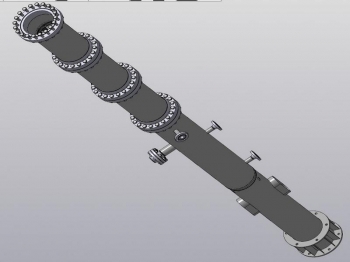

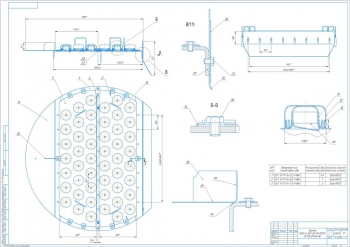

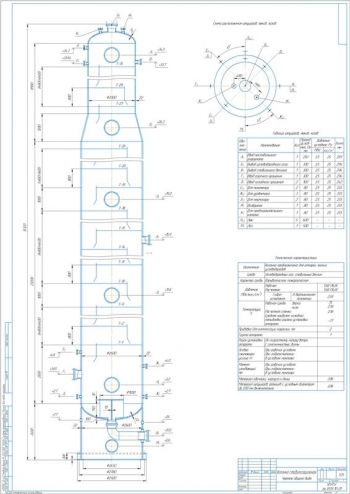

- Сборочный чертеж ректификационной колонны, А1, с таблицей штуцеров, с требованиями и параметрами:

- Объем 32,7742 м3

- Производительность 2,22 кг/с

- Рабочее давление 0,1 МПа

- Среда – токсичная

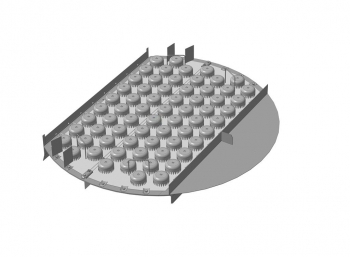

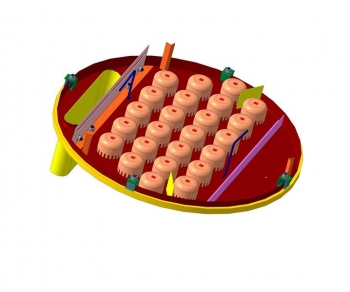

- Тарелки – ситчатые в количестве 25 шт

- Технологическая схема установки, А2, с обозначением элементов и среды в трубопроводах

Дополнительные материалы: прилагается расчетно-пояснительная записка на 31 листе.

Приведено описание схемы ректификационной установки. Процесс непрерывной ректификации проводится в специальной установке, которая включает в себя колонну для ректификации, подогреватель для начальной смеси, дефлегматор, кипятильник для кубовой жидкости, холодильники для дистиллята и кубового остатка, емкости для сбора разделенных продуктов и насосное оборудование. Основным элементом установки является колонна ректификации, где пары, поднимающиеся из нижней части колонны, взаимодействуют со стекающей сверху жидкостью. Результатом процесса разделения являются дистиллят и кубовый остаток.

Исходная смесь из промежуточного резервуара подается центробежным насосом в теплообменник для нагрева до точки кипения. После нагрева смесь направляется в ректификационную колонну на тарелку питания, где состав жидкости соответствует исходной смеси. Проходя вниз по колонне, жидкость взаимодействует с паром, поднимающимся вверх и образующимся при кипении кубовой жидкости в кипятильнике. В результате обмена вещества с жидкостью, пар обогащается легколетучими компонентами. Для улучшения этого процесса, верхняя часть колонны опрыскивается определенным количеством жидкости, которое конденсируется в дефлегматоре из пара, выходящего из колонны. Часть жидкости, прошедшей процесс разделения в дефлегматоре, выводится в виде дистиллята, охлаждается и направляется в промежуточное хранилище. Кроме того, продукт с высоким содержанием труднолетучего компонента из нижней части колонны постоянно откачивается насосом, охлаждается и направляется в отдельное хранилище.

Выполнен технологический расчет колонны. Составлен материальный баланс колонны. Определена ее производительность по дистилляту 0,797 кг/с и кубовому остатку 1,423 кг/с. Рабочее флегмовое число равно 0,652. Рассчитаны параметры:

|

№ |

Наименование |

Значение |

|

1 |

Скорость пара в колонне |

1,55 м/с |

|

2 |

Диаметр колонны |

1000 мм |

|

3 |

Средняя плотность паров |

0,955 кг/м3 |

|

4 |

Массовый поток |

0,799 кг/с |

Выбрана ситчатая однопоточная тарелка ТС. Определено общее число действительных тарелок 14 и высота тарельчатой ректификационной колонны 6 м.

Сделан выбор оптимального варианта ректификационной установки с использование ЭВМ.

Определено гидравлическое сопротивление тарелок, равное 5233,94 Па.

В ходе конструктивного расчета определены диаметры штуцеров: для входа смеси 0,05 м, флегмы 0,05 м, пара 0,5 м, для выхода кубового остатка 0,08 м, кубовой жидкости 0,1 м, пара 0,5 м.

Приведен механический расчет. Рассчитаны толщины: обечаек 8 см, днища 8 см, стенки крышки 8 мм. Принята опора 3-3000-160-80-3000.

В проекте спроектирован тарельчатый ректификационный аппарат для разделения смеси этанол - вода диаметром 1,8 м, высотой 7,2 м и числом тарелок ситчатого типа 25 шт.

Спецификация – 2 листа

В программе: Компас 3D v

Последние просмотренные материалы