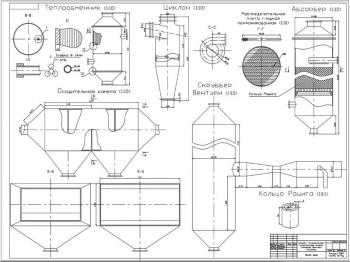

Перечень чертежей:

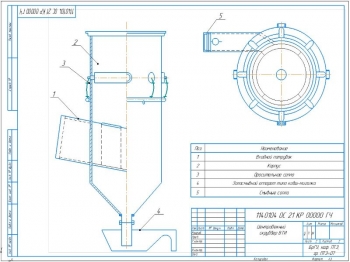

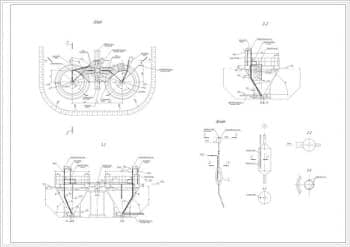

- Сборочный чертеж циклона ЦН11-1200 формата А1 с техническими требованиями:

- Сварка ручная электродуговая по ГОСТ 5264-80

- Электродом типа Э 50А ГОСТ 9467-75

- Система очистки дымовых газов в сборе А1:

- Аппарат варить полуавтоматической дуговой сваркой под слоем флюса по ГОСТ 5264-80

- Сварные соединения контролировать рентгенопросвечиванием в объёме 100% по ОСТ 26-291-79

- Сварные соединения контролировать на стойкость против межкристаллической коррозии по ГОСТ 6032-83

- Рукавный фильтр в сборе А1: аппарат варить полуавтоматической дуговой сваркой под слоем флюса по ГОСТ 5264-80; с технической характеристикой:

- Площадь фильтрующей поверхности 180 м2

- Гидравлическое сопротивление 1200 Па

- Расход воздуха 0,9 кг/с

- Допустимое давление внутри аппарата 5 кПа

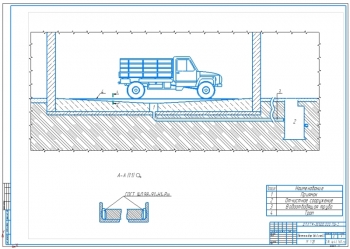

- Технологическая схема производства фритты А1 с указанием оборудования:

- Разгрузочная площадка

- Погрузчик

- Автосамосвал

- Ленточный конвейер

- Бункер

- Питатель

- Грохот инерционный

- Открытый склад

- Глинозапасник

- Глинорыхлительная машина

- Камневыделительные вальцы

- Вальцы тонкого помола

- Смеситель двухвальный

- Сушильный барабан

- Фриттоварочная печь с системой очистки отходящих газов

- Бегуны мокрого помола

- Фриттозапасник

- Сравнительная таблица технико-экономических показателей модернизации системы очистки с указанием показателей качества системы очистки и экономической эффективности до и после модернизации

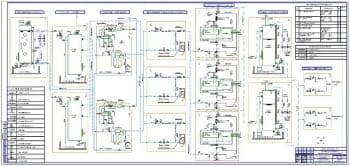

- Функциональная схема системы очистки дымовых газов А1:

- Фритировочная печь

- Роторный теплообменник

- Циклон

- Пылеулавливающий агрегат

- Встряхивающий механизм

- Чертеж установки очистки дымовых газов в сборе А1: длину трубопроводов уточнить при монтаже, установку испытать на холостом ходу в течение двух часов:

- Вид пневмотранспорта всасывающий

- Производительность 115 кг/с

- Среда дымовые газы

- Несущая среда воздух

- Высота транспортирования 10 м

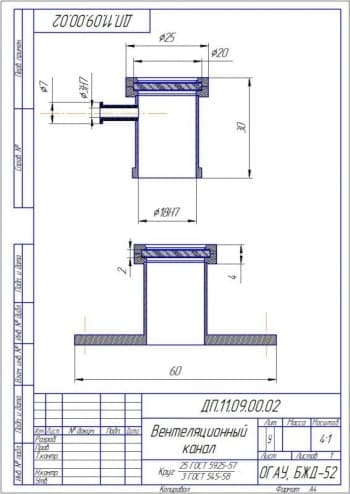

- Рабочий чертеж секции трубы отбора дымовых газов в сборе А1:

- Конструкция секции сварная, сварка по ГОСТ 5264-80, сварные швы сплошные

- Катет сварного шва брать равным наименьшей толщине свариваемых деталей

- Направляющая приварить после установки люка в нужном положении

- Для обеспечения плотного прилегания люка к трубе, допускается изменение угла наклона в детали клин путем снятия основного металла

- H12; h12; ± IT12/2

- Технологическая карта на ремонт и восстановление патрубка с графами:

- Номер операции

- Номер перехода

- Пооперационные эскизы

- Оборудование

- Приспособления

- Инструмент

- Короткие указания по технологии ремонта и восстановления патрубка

- Норма времени, мин

- Разряд рабочего

- Деталировочный чертеж: днище, опора, фланец, косынка, плита опорная с указанием материалов для изготовления, допусков, посадок и шероховатостей

Дополнительные материалы: прилагается расчетно-пояснительная записка на 90 листах и доклад на 3 листах, где разработана система очистки газов фриттоварочной печи.

Описана технология и оборудование производства фритты. Сырье для фритты:

- Глина Гайдуковка

- Песок из отсевов дробления горных пород

- Гранулированный ваграночный шлак

- Отходы формовочной смеси

- Опилки древесные

С разгрузочной площадки погрузчиком песок из отсевов дробления гонных пород, песок кварцевый грузятся на автосамосвал, доставляются на участок просева, песок из отсевов дробления горных пород и песок кварцевый а также шлаки гранулированные, отходы формовочных смесей, поризующие добавки (опилки древесные) с разгрузочной площадки раздельно по видам ленточный конвейером подаются в приемный бункер, откуда лотковым питателем подаются на ленточный конвейер, которым транспортируется на грохот инерционный для просева через сетку с размером ячейки мм. Ленточным конвейером, просеянные отощающие и поризующие добавки транспортируются на открытый склад.

Приготовление шихты. Глина из глинозапасника одноковшовым экскаватором грузится на автосамосвал, доставляется в приемный бункер ленточного питателя, над которым установлена глинорыхлительная машина. Фрезами глинорыхлительной машины глина разрезается на мелкие комья, через решётку проталкивается в ленточный питатель и подается на ленточный конвейер.

Отощающие и поризующие добавки (шлаки, песок из отсевов дробления горных пород, отходы формовочных смесей, песок кварцевый, опилки) со склада одноковшовым экскаватором грузятся на автосамосвал, и далее:

- Отощающие добавки доставляются в бункер приемный, ленточным питателем подаются на ленточный конвейер и транспортируется на другой ленточный конвейер, по которому подается глина

- Отощащие или поризующее добавки доставляются в приемный бункер, ленточным питателем подается в элеватор, далее ленточным конвейером транспортируются на ленточный конвейер.

Ленточным конвейером фритта подается в камневыделительные вальцы для удаления каменистых включений и первичного грубого измельчения, далее поступает в вальцы тонкого помола для первичной тонкой переработки. На технологической линии №1 фритта ленточным конвейером подается в двухвальный смеситель, откуда ленточным конвейром транспортируется в сушильный барабан для удаления избытка влаги с помощью фриттоварочной печи, оснащенной системой очистки отходящих газов. Над ленточным конвейером подсушенная фритта подается в бегуны мокрого помола для вторичной тонкой переработки.

Системой ленточных конвейеров переработанная шихта транспортируется в фриттозапасник с целью усреднения влажности и создания запаса для ритмичной работы формовочного отделения.

Составлена таблица оборудования для производства фритты. Приведено описание объекта модернизации.

Рассмотрен принцип действия системы отчистки отходящих газов фриттоварочной печи. Система очистки дымовых газов фриттоварочной печи состоит из следующего оборудования:

- Фриттоварочная печь

- Дымоход

- Роторный теплообменник

- Пылеулавливающий агрегат

- Вентилятор

Принцип действия системы очистки дымовых газов фриттоварочной печи. Дымовые газы из фриттоварочной печи по дымоходу направляются в роторный теплообменник, где охлаждаются до температуры 60 – 80 °С. Из роторного теплообменника дымовые газы направляются в секцию пылеулавливающих агрегатов, где происходит распределение дымовых газов на твердую и газообразную фазу. Твердая фаза оседает вниз и сбрасывается в бункер, газообразная фаза выбрасывается в атмосферу. После пылеулавливающего агрегата установлен вентилятор для увеличения давления в системе.

Произведен обзор научно-технической и патентной литературы циклонов с изучением запатентованных конструкций циклонов.

Выполнено обоснование модернизации. К недостаткам системы очистки дымовых газов фриттоварочной печи относится низкая эффективность очистки дымовых газов и износ рукавных фильтров пылеулавливающего агрегата. Для устранения недостатков предлагается установка циклона ЦН-11 после роторного теплообменника. Это приведет к увеличению эффективности очистки дымовых газов, а также увеличит ресурс рукавных фильтров в 2-3 раза.

Произведен расчет и конструирование системы очистки отходящих газов. Сделан расчет и выбор циклона. Определен диаметр циклона, равный 1,176 м. Принят циклон ЦН-11-1200, с производительностью 10200-16200 м3/ч.

Произведен расчет фильтра. Принята фильтровальная ткань (сукно №2, саржа 2×2, шерсть + хлопок), допускаемая температура которой 120 0С. Принят фильтр ФРКИ – 180 с площадью фильтровальной поверхности 180 м2.

Выполнено определение внутреннего диаметра трубопровода. Вычислен диаметр трубопровода, равный 750 мм и суммарное значение местных сопротивлений 164,8 Па.

Сделан выбор вентилятора. Приняты два радиальных вентилятора низкого давления ВР 80-75/9 №8 в взрывозащищенном исполнении с электродвигателем мощностью 18,5 кВт и частотой вращения 1460 об/мин, установленных последовательно на виброопорах ДО41, количеством 6 шт, до и после фильтра.

Приведен расчет толщины стенки обечайки и конического днища циклона. Определена исполнительная толщина стенки цилиндрической обечайки, равная 4 мм. По ГОСТ 12619-78 принята толщина стенки конического днища не менее толщины цилиндрической обечайки, т.е. 4 мм.

Выполнен расчет циклона на прочность с расчетом допускаемого внутреннего давления цилиндрической обечайки 0,36 МПа и конического днища 0,31 МПа. Принято коническое днище с отбортовкой диаметром 1200 мм, площадью 1,65 м2. Принята толщина стенки днища 6 мм.

Произведен расчет опоры и ее подбор. Лапы состоят из набора косынок, которые крепятся на подошву и привариваются к корпусу. Из-за действия больших осевых сил в местах крепления опор появляются значительные напряжения. Для того чтобы не увеличивать всю толщину стенки, увеличивают момент сопротивления в местах установки опоры с помощью накладного листа.

Принято количество опор 4. Выбрана опора-лапа типа 1 ОСТ 26-665-79 с нагрузкой 63 кН. Определена толщина накладного листа 10 мм. Определены параметры крепления опоры к корпусу:

|

№ |

Наименование |

Значение |

|

1 |

Высота катета сварного шва |

4,2 мм |

|

2 |

Периметр сварных швов |

1900 мм |

|

3 |

Напряжение в сечении сварного шва |

91,8 МПа |

Рассмотрена эксплуатация и ремонт циклона ЦН 11. Циклон ЦН 11 состоит из следующих узлов: корпуса, конуса, улитки, патрубков входа дымовых газов и выхлопной трубы.

Наружный диаметр циклона ЦН 11 составляет 1212 мм, высота циклона – 5964 мм. Корпус циклона – цилиндрический, выполнен из листового проката нержавеющей стали 12Х18Н10Т ГОСТ 5949-75, сваренного между собой, толщиной 6 мм.

Конус изготовлен из нержавеющей стали 12Х18Н10Т ГОСТ 5949-75. Толщина стенки составляет 8 мм. Высота равна 2400 мм. К корпусу конус крепится при помощи сварного соединения.

Улитка изготовлена из нержавеющей стали 12Х18Н10Т ГОСТ 5949-75 соединена с корпусом при помощи фланцевого соединения. Толщина стенки улитки составляет 6 мм.

Приведен перечень работ, выполняемых при текущем и капитальном ремонтах, контрольно-регулировочные работы.

Составлен график ППР с определением продолжительности простоя циклона в ремонтах 144 ч и фактического времени работы циклона в межремонтном цикле 8496 ч. Рассчитано количество текущих ремонтов циклона в году 1.

Построен сетевой график капитального ремонта.

Произведен расчет параметров технологических операций восстановления патрубка.

Патрубок имеет следующие дефекты:

- Трещина в месте приварки фланца

- Коррозионный износ

- Деформация уплотнительной поверхности

Эти дефекты устраняются следующим образом:

- Трещина устраняется разделкой под сварку штучное время, завариванием и шлифовкой заваренной трещины

- Коррозионный износ - вырезкой поврежденного участка, проточкой патрубка с торцов для приварки, приваркой патрубка и шлифовкой заваренной поверхности

- Кеформация уплотнительной поверхности - отрезанием фланца, точением уплотнительной поверхности, проточкой под сварку, приваркой фланца и шлифовкой заваренной поверхности

Описаны основные неисправности и методы их устранения.

Выполнено описание автоматизации и электропривода. Проведен анализ технологического процесса и выбор параметров контроля и регулирования. Произведен выбор технических средств автоматизации. Сделан выбор автоматических регуляторов. Выполнен выбор исполнительных устройств. Описана функциональная схема автоматизации.

Разработаны мероприятия по охране труда и безопасности жизнедеятельности. Приведен экономический раздел. Определены основные технико-экономические показатели:

|

№ |

Наименование |

Значение |

|

|

До модернизации |

После модернизации |

||

|

Показатели качества системы очистки: |

|||

|

1 |

Часовая производительность системы очистки, т/ч |

414 |

414 |

|

2 |

Производственная мощность системы очистки, т/год |

3507408 |

3567024 |

|

3 |

Ресурс работы между ремонтами, ч: |

||

|

- В капитальном |

69120 |

69120 |

|

|

- В текущем |

8640 |

8640 |

|

|

4 |

Ремонтопригодность, ч: |

||

|

5 |

- В капитальном |

- |

- |

|

6 |

- В текущем |

288 |

144 |

|

Показатели экономической эффективности |

|||

|

7 |

Капитальные затраты, руб. |

- |

6938,26 |

|

8 |

Себестоимость единицы продукции, руб/т |

0,0939 |

0,0915 |

|

9 |

Годовой прирост чистой прибыли, руб |

- |

7019,91 |

|

10 |

Срок окупаемости капитальных вложений, год |

- |

1 |

Спецификация – 8 листов

В программе: Компас 3D v