Перечень чертежей:

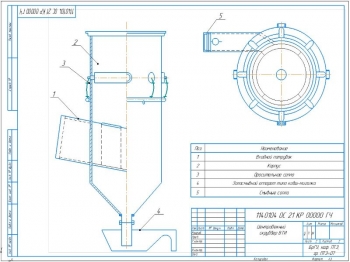

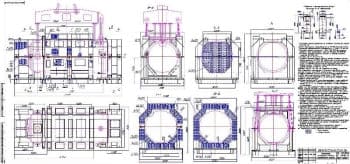

- Чертеж общего вида пылегазоочистного оборудования А1:

- Циклон

- Теплообменник

- Скруббер Вентури

- Абсорбер

- Осадительная камера

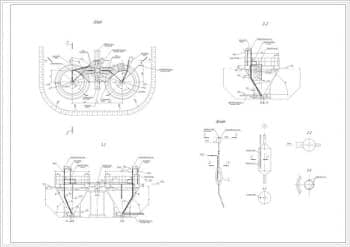

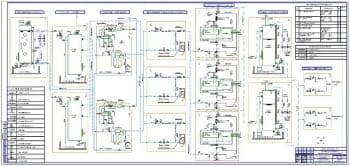

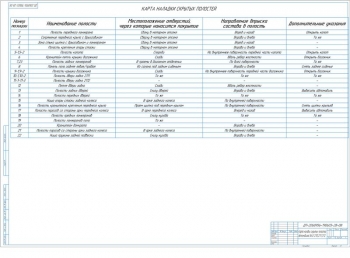

- Принципиальная схема пылегазоочистной установки в сборе с технической характеристикой:

- Производительность 6,5 т/ч

- Концентрация:

- По пыли 5,34 мг/м3

- По компоненту газа 5, 21 мг/м3

- Эффективность очистки:

- По пыли 99 %

- По газу 93 %

- Общее гидравлическое сопротивление 4345,1 Па

Дополнительные материалы: прилагается расчетно-пояснительная записка на 42 листах.

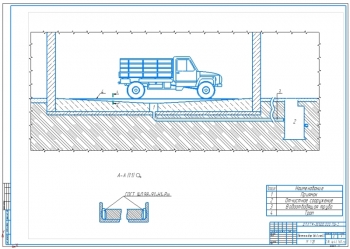

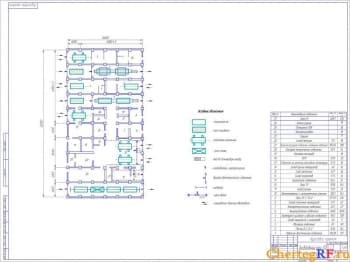

В пояснительной записке выполнен проект пылегазоочистной установки для очистки выходящего газового потока при выплавке чугуна от вредных веществ, используемой в литейном цеху. Приведено обоснование выбора принципиальной схемы пылегазоочистной установки.

Определены параметры:

|

№ |

Наименование |

Значение |

|

|

Пыль |

No |

||

|

1 |

Объем выбрасываемой пылегазо-воздушной смеси |

1,77 м3/с |

|

|

2 |

Масса выбрасываемой пыли |

36,1 г/с |

35,21 г/с |

|

3 |

Максимальная приземная концентрация на расстоянии от источника выброса |

5,34 мг/м3 |

5,21 мг/м3 |

|

4 |

Расстояние от источника выброса |

154,95 м |

|

|

5 |

Предельно допустимый выброс |

2,89 г/с |

2,31 г/с |

|

6 |

Массовая концентрация: |

||

|

- Перед входом в пылегазоустановку |

20395,5 мг/м3 |

19892,7 мг/м3 |

|

|

- После пылегазоочистной установки |

1632,77 мг/м3 |

1305,1 мг/м3 |

|

|

7 |

Общая эффективность очистки |

0,92 |

0,93 |

Выполнен расчет аппаратов. Приведена методика расчета осадительной камеры. Камеры изготовлены в виде полых камер круглого или прямоугольного сечения с бункером внизу для сбора пыли. Частицы в камерах осаждаются под воздействием гравитационных сил. Они используются как первая ступень очистки. Для увеличения эффективности работы устанавливаются вертикальные перегородки, которые предназначены для изменения направления движения газового потока. В таких аппаратах действуют инерционные силы, под действием которых твердые частицы наталкиваются на препятствия и выпадают из потока.

Принято диаметр частиц, осаждаемых в камере, 50 и более мкм.

Рассчитаны значения:

|

№ |

Наименование |

Значение |

|

1 |

Величина критерия Архимеда |

24,81 |

|

2 |

Число Рейнольдса |

1,38 |

|

3 |

Теоретическая скорость осаждения шарообразной частицы |

0,371 м/с |

|

4 |

Скорость осаждения при неравном распределении частиц |

0,763 м/с |

|

5 |

Площадь сечения осадительной камеры |

2,213 м2 |

|

6 |

Высота камеры |

1,05 м |

|

7 |

Параметр для осадительной камеры без перегородки |

2,99 |

|

8 |

Параметр проскока частиц |

0,05 |

|

9 |

Общая потеря давления в камере |

3,217 Па |

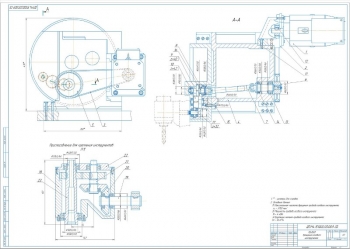

Описана методика расчета циклона и выбора циклона. В циклонах происходит отделение частиц примесей от воздушного потока механическим путем за счет сил гравитации, инерции, Кориолиса.

Запыленный газ направляется в циклон по тангенциально расположенному патрубку, в результате чего он получает вращательное движение. Совершив 2-3 оборота в кольцевом зазоре между корпусом и центральной трубой, газ винтообразно опускается вниз, где в конусной части аппарата вследствие уменьшения диаметра скорость вращения потока увеличивается. Под действием центробежной силы частицы пыли отбрасываются к стенкам циклона, в результате чего основная масса пылевых частиц сосредоточивается в потоке газа, движущегося в непосредственной близости от стенок аппарата. Этот поток направляется в нижнюю часть конуса, частицы пыли при этом попадают в пылесборник, а газ, совершив крутой поворот, по центральной трубе выводится из аппарата.

Принят циклон ЦН-15. Расчет циклона произведен методом последовательных приближений. Получены показатели:

|

№ |

Наименование |

Значение |

|

1 |

Диаметр циклона |

0,8 м |

|

2 |

Скорость газа |

3,52 м/с |

|

3 |

Коэффициент гидравлического сопротивления |

144,15 |

|

4 |

Гидравлическое сопротивление циклона |

1116,3 Па |

Выполнен проверочный расчет циклона.

Сделан расчет скруббера Вентури. Скруббер Вентури – турбулентный пылеуловитель – составлен из последовательно соединенных агрегатов: турбулентного промывателя (трубы Вентури) и инерционного пыле- и брызгоуловителя или мокрого прямоточного циклона.

Они представляют собой трубу Вентури, где движущийся в ней с высокой скоростью газовый поток дробит орошающую его жидкость на капли, на которых осаждается пыль и, образуется шлам, после удаляемый из аппарата.

Принцип работы скруббера. Очищаемый газ поступает в приемный цилиндр и направляется в трубу Вентури. На входе трубы имеется форсунка. В форсунку центробежным насосом под давлением 300-500 кПа направляется вода, которая распыляется и захватывает частички пыли, таким образом очищая газ, после чего сливается в отстойник. В отстойнике частицы пыли осаждаются на дно и периодически удаляются.

Вода к центробежному насосу подается через водяной затвор отстойника. Очищенный газ через циклон-каплеуловитель направляется дальше по технологическому циклу. Запыленный газ вводится в конфузор трубы Вентури, в котором скорость газового потока увеличивается по мере уменьшения поперечного сечения и достигает 150 м/с. На некотором расстоянии от горловины в конфузор через сопло подается вода под давлением 80 … 1000 кПа, которая в турбулентном потоке газа распыляется на мельчайшие капельки и интенсивно перемешивается с частицами пыли, смачивая и укрупняя их. В диффузоре скорость потока падает, при этом происходит дальнейшая коагуляция пыли и ее выделение в ударно – инерционном пылеуловителе или в мокром прямоточном циклоне.

Расчет скруббера определяется геометрическими параметрами трубы Вентури.

Выполнен расчет охладителя газа. В кожухотрубчатом теплообменнике одна из обменивающихся теплом сред движется внутри труб, а другая – в межтрубном пространстве.

Среды направляются противотоком друг к другу. При этом нагреваемая среда направляется снизу вверх, а среда, отдающая тепло,- в противоположном направлении. Данное направление движения каждой среды совпадает с направлением, в котором стремится двигаться данная среда под влиянием изменения ее плотности при нагревании или охлаждении.

Трубы закрепляются в решетках развальцовкой, особенно прочное соединение достигается при устройстве в трубных решетках отверстий с кольцевыми канавками, которые заполняются металлом трубы в процессе ее развальцовки.

Используется закрепление труб сваркой, если материал трубы не поддается вытяжке и допустимо жесткое соединение труб с трубной решеткой. Изредка используются соединения труб с решеткой посредством сальников, допускающих свободное продольное перемещение труб и возможность их быстрой замены.

Произведен расчет насадочного абсорбера с определением основных значений. В процессе абсорбции участвуют две фазы – жидкая и газовая. При абсорбции происходит переход вещества из газовой фазы в жидкую, а при десорбции, наоборот, - из жидкой в газовую фазу.

Насадочный абсорбер выполнен в виде цилиндра, в нижней части которого установлена опорная решетка. На решетку в навал или правильными рядами укладывается насадка. Орошающая жидкость подается на насадку сверху с помощью специальных оросительных устройств. В нижней части аппарата предусмотрены штуцера для подачи газа, отвода жидкости. Штуцера для подачи жидкости и отвода газа расположены в верхней части аппарата. Жидкость, подаваемая сверху, имеет тенденцию растекаться к периферии. При этом насадка в центре аппарата остается не смоченной, образуя так называемый сухой конус. Для равномерного стекания жидкости по насадке она укладывается правильными рядами по всей высоте аппарата, уменьшая размер насадки снизу вверх. Для этой же цели насадка разбивается на секции, между которыми устанавливаются перераспределительные устройства для жидкости.

Принята цилиндрическая кольцевая насадка – кольцо Рашига размером 50х50х5 мм, представляющая собой тонкостенные тела, наружный диаметр которых равен высоте.

Используется гладкая перфорированная распределительная плита.

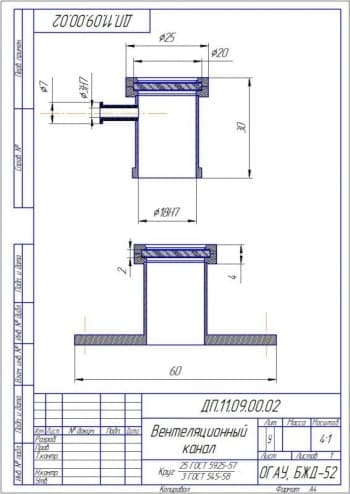

В программе: AutoCad