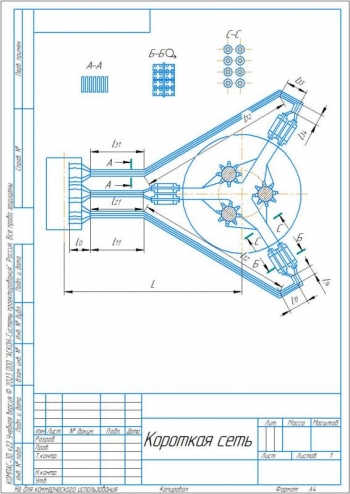

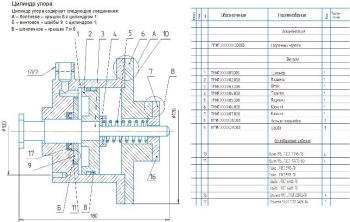

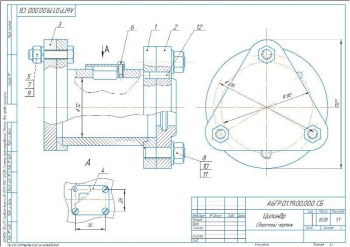

- Механизм удержания электродов А1

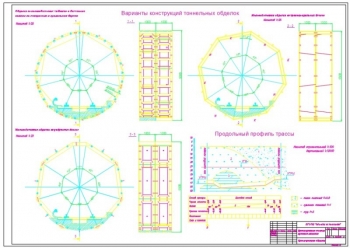

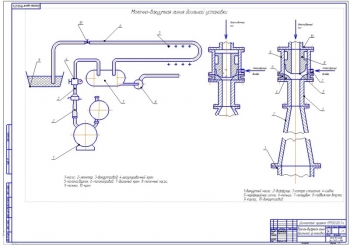

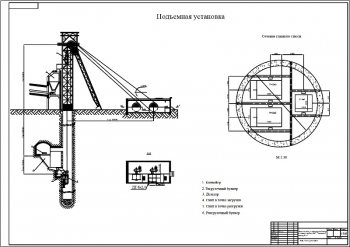

- Чертеж общего вида сталеплавильной электропечи ёмкостью 25 тонн А1

- Разрез печи А1

- Таблица баланса А1:

Материальный.

Приход, кг:

Лом – 15000,

Чугун передельный – 3000,

Кокс – 500,

Известь – 1200,

Воздух – 5012,

Тех. кислород – 245,

Электроды – 72.

Расход, кг:

Выход годного – 18163,

Шлак – 2005,

Потери Ме со шл. – 143.

Уходящие газы:СО – 914, СО2 – 1398, N2 – 4778, О2неусв – 122, Fe2O3 – 739.

Тепловой.

Приход, МДж:

Теплота: вносимая сэлектроэнергией – 33446, 61%, вносимая с шихтой – 3570, 6,5 %, экзотермических реакций – 8860, 16 %, от окисления электродов – 434, 1 %

ТКГ – 8160, 15 %

Расход, МДж:

Теплота: пошедшая нанагрев и расплавление Ме – 32376, 59 %, аккумулированнаякладкой – 1732, 3,1 %

Тепловые потери: теплопроводностьючерез футеровку – 1492, 2,7 %, с

излучением, ух.газамии охл. Водой – 15830, 29 %

Потери из-за неполнотытрансформации – 3040, 5,5 %

Дополнительные материалы: Пояснительная записка на 47 стр.

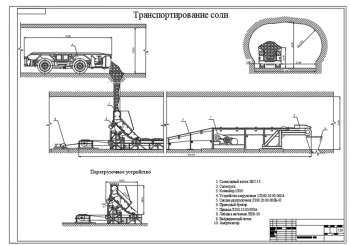

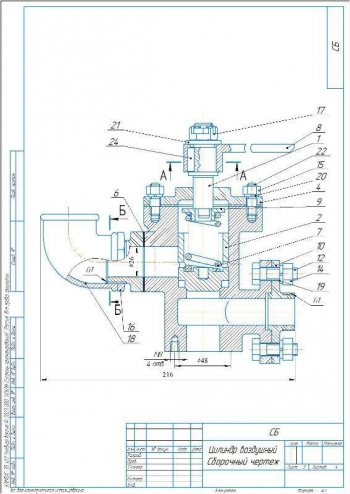

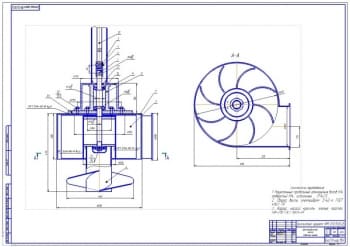

В пояснительной записке было выполнено общее описание спроектированной дуговой электропечи. Печь состоит из рабочего пространства (непосредственно печи) с электродами и токоподводами и механизмов, которые создают наклон печи, перемещение и удержание электродов, а также загрузку шихты.

Плавка стали выполняется в рабочем пространстве. Сверху оно ограниченно куполообразным сводом, снизу сферическим подом, а с боков стенками. В металлическом кожухе заключена огнеупорная кладка пода и стен. Съемный свод выполнен из огнеупорных кирпичей, которые опираются на опорное кольцо. В рабочее пространство через три симметрично расположенных в своде отверстия введены токопроводящие электроды, которые при помощи специализированных механизмов могут перемещаться вверх и вниз. Питание печи происходит трехфазным током.

На под печи загружаются шихтовые материалы. После того, как они расплавляются, в печи образуется слой шлака и металла. Плавление и нагрев происходит за счет тепла электрических дуг, которые возникают между электродами и жидким металлом или металлической шихтой.

Выпуск готовой стали и шлака осуществляется через сталевыпускное отверстие и желоб путем наклона рабочего пространства. Рабочее окно, закрываемое заслонкой, используется для контролирования хода плавки, ремонта пода и загрузки материалов.

Составлен материальный баланс периода расплавления. Он приведен ниже.

|

Поступило |

кг |

Получено |

кг |

|

Лом |

7010 |

Выход годного |

24665 |

|

Чугун передельный |

2990 |

Шлак |

2249 |

|

Оборот кордовый |

3000 |

Потери Ме со шлаком |

112 |

|

Лом ж/д |

4020 |

Уходящие газы |

|

|

Железо г/б |

5010 |

СО |

942 |

|

Кокс |

600 |

СО2 |

1398 |

|

Известь |

1200 |

N2 |

5781 |

|

Жидкий чугун |

4000 |

O2 неув. |

194 |

|

Воздух |

7696 |

Fe2O3 |

993,8 |

|

Электроды |

97,4 |

||

|

Тех. кислород |

349 |

||

|

Всего |

35972,4 |

Всего |

36334,8 |

|

ТКГ |

876 |

ТКГ |

871,96 |

|

Итого: |

36848,4 |

Итого: |

37206,76 |

Произведен расчет основных геометрических параметров разработанной дуговой печи со следующими результатами:

- Диаметр зеркала жидкого металл – 3,3227 м

- Глубина ванны по жидкому металлу – 0,69 м

- Глубина сферического сегмента – 0,1 м

- Высота слоя шлака – 0,076 м

- Диаметр зеркала шлака – 3,47 м

- Диаметр ванны на уровне порога рабочего окна – 3,53 м

- Диаметр рабочего пространства до уровня откосов печи – 3,652 м

- Глубина ванны до уровня откосов печи – 0,856 м

- Высота конической части ванны – 0,59 м

- Диаметр основания шарового сегмента – 2,14 м

- Высота плавательного пространства – 1,53 м

- Высота наклонной части стен – 0,42

- Высота цилиндрической части стен – 1,11 м

- Диаметр стен – 3,17 м

Рассчитан тепловой баланс периода плавления ДСП-25 со следующими значениями:

|

Приход |

МДж |

% |

Расход |

МДж |

% |

|

Теплота, поступающая с электроэнергией |

34975 |

57 |

Теплота, используемая на нагрев, расплавление, перегрев шлака и материала |

38250 |

62,3 |

|

Теплота, поступающая в печь с шихтой |

4860 |

7,9 |

Тепловые потери теплопроводностью через футеровку |

1460 |

2,3 |

|

Теплота экзотермических р-ций происходящих в ванне |

12745 |

20,7 |

Тепловые потери с излучением, печными газами и охлаждающей водой |

16247 |

26,4 |

|

Теплота от окисления графитовых электродов |

584 |

1,1 |

Теплота, аккумулированная кладкой |

1770 |

2,8 |

|

ТКГ |

8160 |

13,3 |

Потери из-за неполноты трансформации электроэнергии |

3597 |

5,8 |

|

Итого: |

61324 |

100 |

Итого: |

61324 |

100 |

В данном курсовом проекте была выполнена разработка дуговой сталеплавильной печи ёмкостью 25 тонн. Выполнено описание конструкции и определены ее основные геометрические параметры. Рассчитаны материальны и тепловой баланс.

Дополнительные материалы: Пояснительная записка на 47 стр.

В программе: Компас 3D v