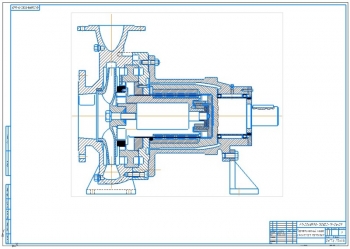

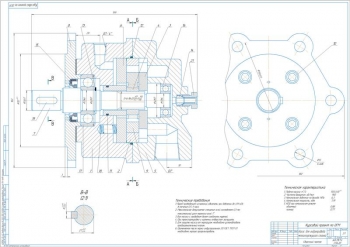

- Сборочный чертеж пластинчатого насоса, А1:

- Подача 593,3х10-6

- Частота вращения 910 об/мин

- Номинальное давление на выходе 5,8 МПа

- Мощность 4,92 кВт

- КПД: полный 0,8, объемный 0,85

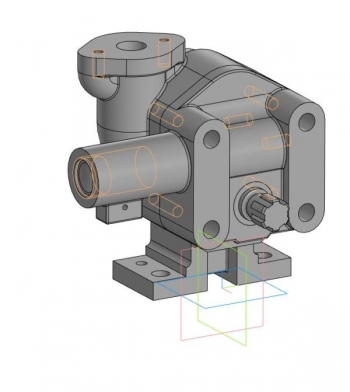

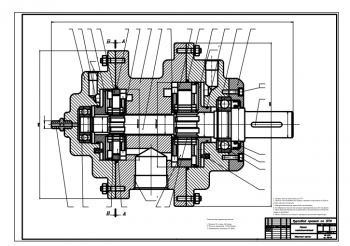

- Узлы пластинчатого насоса, А1

- Конструкция ротора, А2

- Деталь "вал", А2

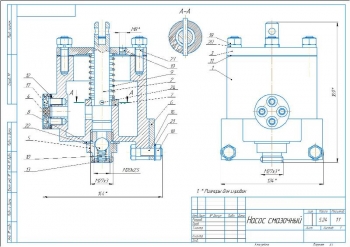

- Конструктивный чертеж плавающего диска, А3

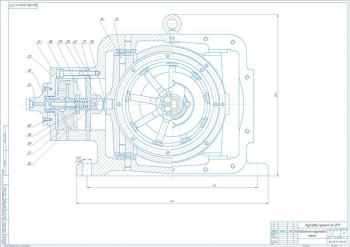

- Статор, А3:

- На участке постоянного большого и малого радиусов изменение размеров не более 0,05 мм

- Завал кромки или заусенцы по внутренней поверхности профиля статора не допускаются, А3

- Профиль направляющей статора, А2

Дополнительные материалы: прилагается расчетно-пояснительная записка на 35 листах.

Описано устройство и принцип работы конструкции насоса. Рабочая жидкость всасывается через отверстие, расположенное в чугунном корпусе, и затем проходит через литой канал. В корпусе расположены шарикоподшипники в количестве 2 шт, в которых выполняет вращение вал. Задний и передний подшипники открытые. Они смазываются маслом через всасывающий канал. Задний подшипник подвижный, принимает только радиальную нагрузку. Он не требует жесткой фиксации в осевом направлении. Установка переднего подшипника выполнена во фланце насоса. Крепление его в корпусе осуществляется при помощи привертной крышки, а регулирование производится добавлением набора медных тонких прокладок между корпусом и фланцем, которые установлены под фланец привертной крышки подшипника, и накидной гайки, фиксация положения которой выполняется с помощью стопорной шайбы. В крышке подшипника установлено уплотнение и предусмотрены два отверстия диаметром 2 мм, предназначенные для выталкивания изношенной уплотнительной манжеты и контроля ее правильного расположения. Ротор с двенадцатью пластинами расположен на консольной части вала на шлицах. Пластины радиально скользят в пазах ротора. При включении насоса пластины прижимаются к внутренней поверхности статора за счет центробежной силы, а во время работы насоса - под давлением рабочей жидкости, поступающей в пространство под пластинами из полости нагнетания через отверстия в заднем диске в канавку ротора. Задний диск плавающего типа, изготовленный из чугуна и фосфатированный, размещен в полукорпусе. Предварительное прижатие заднего диска осуществляется при помощи трех цилиндрических спиральных пружин. Во время работы насоса автоматическое прижатие заднего диска к статору осуществляется под давлением рабочей жидкости, поступающей из полости нагнетания. Для точного позиционирования заднего диска, статора и корпуса используются два цилиндрических штифта. Уплотнение между статором и корпусом, а также по внешнему диаметру заднего диска осуществляется с помощью О-образных резиновых колец. Для снижения скорости рабочей жидкости при работе насоса происходит всасывание с двух сторон ротора. Для этого в статоре имеются отверстия, через которые всасываемая рабочая жидкость проходит к окнам в заднем диске, а затем попадает в камеру между пластинами. Рабочая жидкость, под давлением насоса, выводится через окна в заднем диске и через камеру в крышке, которая связана с отверстием для нагнетания.

Приведен гидравлический расчет. Выбрана принципиальная схема насоса. Сделано определение энергетических параметров и диаметра вала с расчетом показателей: рабочий объем насоса 46,02 см3/об, потребляемая мощность 4,9 кВт, диаметр вала 21 мм. В полости между распределительным диском и торцевой поверхностью корпуса принято шлицевое соединение с центровкой по наружному диаметру. Вычислены основные размеры статора и ротора

Проведен расчет направляющей статора с выбором профиля его кривой и определением ее координат.

Сделано определение контактных напряжений и геометрических размеров верхней кромки пластины. Допускаемое контактное напряжение равно 44,5 МПа.

Выполнен расчет сил, действующих на пластину: 1 - 313,496 Н, 2 – 796,28 Н, 3 – 380,897 Н, 4 – 1202,257 Н.

При расчете распределительных дисков определены параметры: расстояние от оси до окон 0,0108 м, величина перекрытия 1,5 мм, максимальная скорость нагнетания 2,073 м/с.

Приведен расчет диаметров всасывающего и нагнетательного трубопроводов с вычислением показателей:

|

№ |

Наименование |

Показатели |

|

|

Всасывающий |

Нагнетательный |

||

|

1. |

Диаметр: |

||

|

- Внутренний |

24 мм |

20 мм |

|

|

- Наружный |

34 мм |

28 мм |

|

|

2. |

Длина |

16 мм |

12 мм |

|

3. |

Подача |

35,6 л/мин |

|

|

4. |

Скорость в трубопроводе |

1,4 м/с |

2 м/с |

Выполнен расчет сил прижима к статору распределительного диска плавающего типа. Рассчитаны силы прижима диска к статору. Приняты пружины сжатия № 192 в количестве 3 шт.

При выборе подшипников приняты: шариковые радиальные однорядные №203 и №205 с динамической грузоподъемностью 9,6 кН и 14 кН соответственно.

При выполнении прочностного расчета шпоночное соединение рассчитано на смятие и срез.

В рамках балансового расчета определен механический, гидравлический и объемный КПД, механические потери на преодоление сил трения в подвижных деталях и звеньях ОГМ, гидравлические - на преодоление гидравлических сопротивлений, объемные - связанные с уменьшением идеального расхода. Полный КПД насоса равен 0,957.

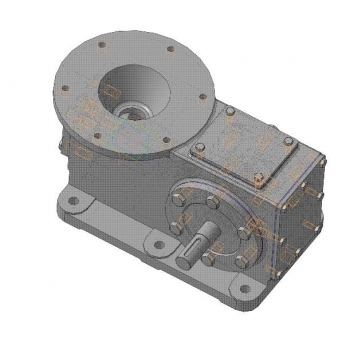

В проекте разработана конструкция пластинчатого насоса Г 12-2 гидропривода стола шлифовального станка.

Спецификация – 2 листа

В программе: Компас 3D v

Расчетно-пояснительная записка Word: 35 страниц