Мои материалы

↓

Материалов пока нет

Материалов: 0 на сумму 0 рублей

Перейти к выбранному

Оформить заказ

В программе: Компас 3D V:

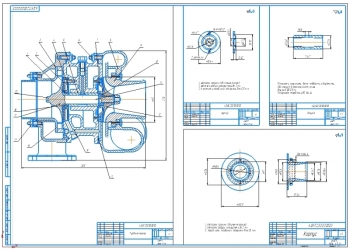

- Чертеж детали вал в масштабе 1:2.5 (материал: Сталь 45 Г0СТ 1050-74), с указанными размерами для справок и с техническими требованиями: по видам испытаний и механическим свойствам заготовка должна соответствовать: в случае изготовления из проката – Г0СТ 1050-88, испытываются 2 штуки от партии; в случае изготовления из поковки - гр. КП 32 Г0СТ 8479-70, предельные отклонения размеров, неограниченных допусками: диаметров Н14, h14; остальных - +IT14/2, поверхность Л притереть и проверить по краске плотность прилегания не менее 85% (разрешается получить в узле), деталь подвергнуть магнитному контролю, маркировать: марку материала, номер образца, номер чертежа (формат А2)

- Чертеж деталировки втулки в масштабе 1:2 (материал: Сталь 20 Г0СТ 1050-74), с техническими требованиями (формат А3)

- Деталировочный чертеж гребня упорного в масштабе 1:1 (материал: Сталь 20 Г0СТ 1050-74), с техническими требованиями: предельные неуказанные отклонения размеров: диаметров - Н14, h14, остальных +-IT16/2 (формат А4)

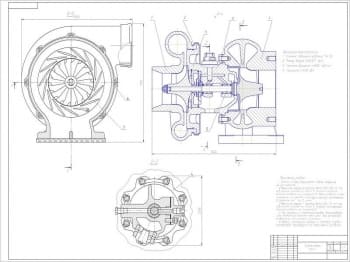

- Сборочный чертеж колеса рабочего в масштабе 1:2.5, с указанными размерами для справок и с техническими требованиями: предельные неуказанные отклонения размеров +-JT1/2, допускаемый зазор между основным и покрывным диском при свободном наложении не более 0,05 мм, относительное смещение отверстий под заклепки в основном и в сопрягаемом покрывном дисках не допускаются, направление оси отв. Д выполнить нормально к образующей конуса, головки заклепок зачистить заподлицо с наружными поверхностями покрывного и основного дисков; при этом допускается снятие металла с дисков на глубину не более 0,2мм, шероховатость наружных поверхностей дисков после зачистки головок не менее 25, колесо балансировать статически, допускаемый дисбаланс не более 28,875 г*см, при балансировке металл снимать с покрывного диска в местах указанных на чертеже, при снятии металла местные прижоги не допускаются, отбалансированное колесо подвергнуть разгону до частоты вращения 11500...12300 об/мин, выдержка на установившейся частоте вращения 5 мин, после разгона колеса и испытания машины на стенде допускается зазор между торцами лопаток и покрывным диском не более 0,05 мм на расстоянии, равном диаметру заклепки от оси заклепки, а в остальных местах - не более 0,1мм, после разгона наружные поверхности дисков подвергнуть магнитной дефектоскопии и в случае структурной магнитной неоднородности - цветной дефектоскопии, трещины, волосовины и прочие поверхностные дефекты не допускаются, нарушенную маркировку основного и покрывного дисков восстановить, маркировка дисков в соответствие с требованиями их чертежей (формат А1)

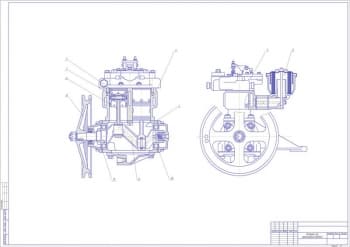

- Чертеж сборочный компрессора центробежного в масштабе 1:2.5, с указанными размерами для справок; с техническими характеристиками: холодопроизводительность Q =2600 кВт, температура кипения t =260 K (-13 C), температура конденсации t =303 K (30 C), холодильный агент-R404a, частота вращения ротора n=10110 об/мин; и с техническими требованиями: турбокомпрессор в сборе испытать: на плотность давлением воздуха - 2,0МН/м, низкое падение давления не допускается, допустимые радиальные в лабиринтных уплотнениях между статором и ротором не более 0,25 мм, допустимое несовпадение оси колеса с осью диффузора не более 0,5 мм, перед сборкой все узлы и детали тщательно очистить, все необработанные наружные поверхности турбокомпрессора окрасить эмалью ПФ-115 Г0СТ 6465-76 светло-серого цвета, все шпильки ставить на сурике, поверхности проточной части должны плавно сопрягаться, плавность перехода в местах посадок лабиринтных втулок обеспечить подрезкой втулок, либо подрезкой корпуса (формат А2*3)

- Чертеж СБ центробежного компрессора с техническими размерами (формат А1)

Спецификация – 0 листов

Зарегистрируйтесь, чтобы создать отзыв.