Перечень чертежей:

1. Рабочий чертеж детали шестерня ведущего привода топливного насоса

высокого давления А2 из материала сталь 40ХФА ГОСТ 4543-71 с указанием габаритных размеров, припусков, допусков и шероховатостей:

Основные показатели:

- Модуль - 2,5

- Число зубьев - 70

- Угол наклона - 20°

- Направление линии зуба - правое

- Угол профиля - 12°

- Коэффициент смещения - 0

- Пятно контакта: по высоте - не менее 50, по длине - не менее 70

- Делительный диаметр - 186,231

- Высота головки зуба - 3,2

- Высота зуба - 7,7

2. Шестерня ведущая привода ТНВД (поковка) А3 с техническими указаниями:

Класс точности поковки Т5 ГОСТ 7505 - 89.

Группа стали М2.

Степень сложности поковки С2.

Неуказанные штамповочные уклоны - 7Е.

Неуказанные размеры радиусов 2 мм.

Неуказанные предельные отклонения на размер принимать равными 1,5 допуска на размер.

3. Наладки технологические А1 с операциями:

Операция 010. Тонкое растачивание отверстия Переход 1.

- V - 309 м/мин

- n - 768 об/мин

- t - 0,2 мм

- S0 - 0,11 мм/об

- Тм - 1,07 мин

- Тшт - 1,3 мин

Операция 010. Сверлильная.Переход 2.

- V - 12,45 м/мин

- n - 496 об/мин

- t - 5,95 мм

- S0 - 0,15 мм/об

- Тм - 0,70 мин

- Тшт - 0,95 мин

Операция 015. Зубофрезерная.

- V - 80,11 м/мин

- n - 250 об/мин

- t - 2,5 мм

- S0 - 2,3 мм/об

- Sz- 0,25 мм

- Тм - 4 мин

- Тшт - 5 мин

Операция 030. Зубошевинговальная.

- V - 25 м/мин

- n - 250 об/мин

- t - 0,375 мм

- Sм- 100 мм/об

- St- 22/мин

- Тм - 5,94 мин

- Тшт - 2,94 мин

Дополнительные материалы: Пояснительная записка на 24 стр.

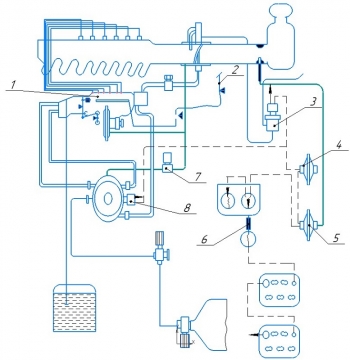

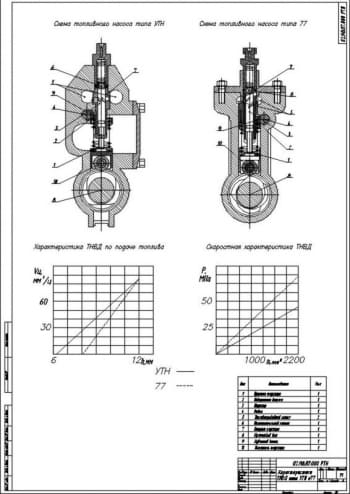

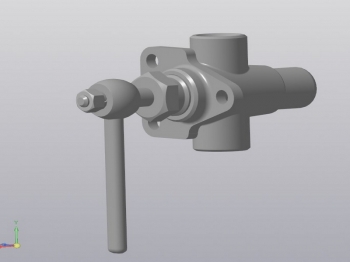

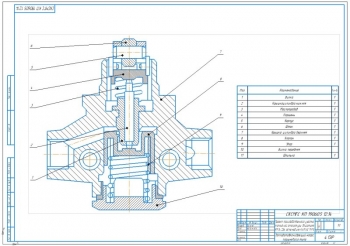

В записке было рассмотрено основное назначение детали. Шестерня ведущая привода топливного насоса высокого давления (ТНВД) служит для передачи вращения от двигателя к топливному насосу высокого давления, а также для компенсации не параллельности осей валов двигателя и муфты топливного насоса, возникающей при работе двигателя.

Шестерня привода выполняется из стали 40ХФА, обладающей сравнительно высокой стоимостью и удовлетворяет всем требованиям по прочности, жёсткости, износостойкости

Проведен анализ технологичности конструкции детали. Для этого были определены:

- Уровень технологичности конструкции по коэффициенту использованию материала, Ки.м. = 0,67

- Уровень технологичности конструкции по коэффициенту точности обработки, Кт.о. = 0,9

- Уровень технологичности конструкции по коэффициенту шероховатости поверхности, Кш = 0,09

Так как Кт.о. > 0,8 и Кш < 0,32 сделан вывод о том, что деталь технологична.

Осуществлен выбор типа производства. Приведены следующие исходные данные:

- Деталь ‑ шестерня ведущая ТНВД

- Годовая программа выпуска ‑ 50000 шт

- Материал детали ‑ Сталь 40ХФА ГОСТ 4543-71

- Твердость ‑ 241/277 НВ

- Масса готовой детали ‑ 1,410 кг

Были найдены: коэффициент закрепления операции – 2, действительный годовой фонд времени работы оборудования – 2070 час, величина такте выпуска – 2,5 мин/шт, количество деталей в партии для одновременного запуска – 3952 шт. На основании полученных значений принято крупносерийное производство.

Проведен анализ базового технологического процесса изготовления детали. Данный процесс является единичным, поскольку охватывает только обработку шестерни. По назначению он является рабочим, так как по нему изготавливается изделие. По документации - маршрутно-операционным.

Метод получения заготовки выбран достаточно обоснованно при довольно высоком коэффициенте использования материала, а размеры заготовки позволяют выполнить механическую обработку детали с необходимыми припусками и получить, заданную чертежом точность размеров.

Последовательность выполняемых операций позволяет выполнить точность размеров, заданную чертежом. Применяемое при механической обработке оборудование соответствует требованиям операций, выполняемых на них. Степень оснащенности операций станочными приспособлениями, режущими и вспомогательными инструментами соответствует требованиям оборудования, на котором они применяются.

Применение высокопроизводительного инструмента и новых марок его режущей части при обработке. Существующий технологический процесс механической обработки имеет несколько повторяющихся операций, которые выполняются на специализированном оборудовании с ручной передачей заготовок со станка на станок.

Анализ базового варианта технологического процесса показывает возможность его совершенствования и повышения технико-экономических показателей изготовления деталей.

Осуществлен выбор исходной заготовки и метода ее получения. Для данного типа производства наиболее приемлем метод штамповки. При этом, экономический эффект для сопоставления способов получения заготовок, при которых технологический процесс механической обработки не меняется составляет 400 000 руб.

Подобраны технологические базы и методы обработки, а также оборудование и технологическая оснастка.

Рассчитаны промежуточные припуски и технологические размеры механообработки.

Определены режимы резания и нормы времени. Полученные результаты приведены ниже:

|

Операция 010 Двухшпиндельный токарный станок с ЧПУ TRENS SBL 300 CNC |

|

|

Глубина резания |

0,2 мм |

|

Величина подачи |

0,11 мм/об |

|

Скорость резания при обтачивании |

309 м/мин |

|

Число оборотов шпинделя станка |

511 мин-1 |

|

Сила резания при обтачивании |

37 Н |

|

Эффективная мощность резания при обтачивании |

0,3 кВт |

|

Машинное время при обтачивании шестерни ведущей привода ТНВД |

1,6 мин |

|

Операция 015 – Станок зубофрезерный 5Б312 |

|

|

Глубина резания |

2,5 мм |

|

Величина подачи |

0,25 мм |

|

Скорость резания при фрезеровании |

80,11 м/мин |

|

Частота вращения шпинделя станка |

250 мин-1 |

|

Сила резания при обтачивании |

1814 Н |

|

Эффективная мощность резания при фрезеровании |

2,4 кВт |

|

Машинное время при зубофрезеровании зубчатого венца шестерни ведущей привода ТНВД |

4 мин |

Также был выполнен расчет силы зажима и расчет приспособления на точность.

В технологическом разделе проекта проведена разработка технологии изготовления ведущей шестерни привода насоса высокого давления с разработкой маршрутной карты. При разработке маршрута в качестве основной, базовой деталью была взята шестерня. Это решение позволило свести к минимуму количество перебазировок деталей.

В программе: Компас 3D v