Перечень чертежей:

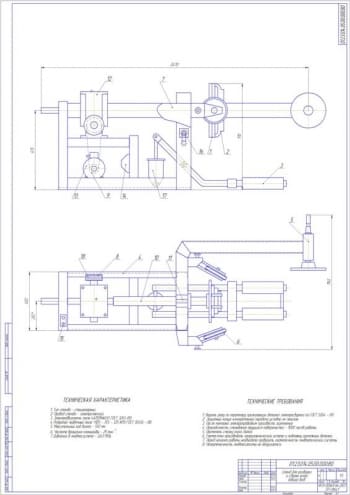

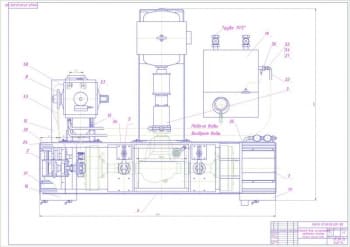

- Общий вид стенда-станка для изготовления прокладок из резины полимерного материала (фторопласта) (формат А1).

Техническая характеристика:

- Назначение стенда - изготовление прокладок, применяемых при ремонте подвижного состава;

- Тип стенда - универсальный, стационарный, с электрическим приводом бойка и ручным управлением;

- Область и условия применения стенда - предприятия по ремонту автотракторной техники в закрытых помещениях;

- Способ крепления материала заготовки на стенде - ручной с помощью прижимов поз. 16;

- Ход каретки:

продольный, мм 500

поперечный, мм 250

- Усилие на бойке:

максимум ,Па 150

минимум, Па 135

- Усилие перемещения каретки, Н 20

- Тип тормозного механизма каретки - колодочный с электрическим приводом;

- Максимальное усилие на колодке тормоза, Н 65

- Рабочая температура в помещении, С 10…45

- Габаритные размеры:

длина, мм 1600

ширина, мм 650

высота, мм 1420

- Масса без приспособлений, кг 137

- Обслуживающий персонал - операторов, чел. 1

- Сеть питания:

напряжение, В 220

частота тока, Гц 50

Технические требования:

- Сборку узлов поз. 5, 15, 2 и 1 выполнить в последовательности: к станине поз. 5 крепится опорная стойка поз. 15 при помощи гайки поз. 25, затем в опорную стойку устанавливают направляющую поз. 11с узлом 2, направляющие поз. 12 с узлом поз. 1 крепятся к узлу поз. 2 при помощи корончатых гаек поз. 26;

- При установке направляющей поз. 11 в опорную стойку поз.[1]15 необходимо обеспечить зазор не более 0,5 мм это достигается при условии использования втулки поз. 19;

- Стойка поз. 17 крепится к опорной стойке поз. 15;

- Провисание струны поз. 18 устраняется затяжкой болта откидного ГОСТ 3033-79 поз. 22;

- Направляющие поз. 12 смазывать в местах крепления солидолом УС-2;

- Втулки поз. 19 перед монтажом каретки поз. 2 на направляющие поз. 11 смазать маслом М8-В;

- Разборку и смазку обоймы бойка поз.8 осуществлять после каждых 200 часов работы;

- В процессе эксплуатации втулка поз. 19 подлежит замене на новую при наличии люфта направляющей поз.11;

- Заедание каретки поз. 2 при перемещении не допускается;

- При хранении стенда сроком свыше 20 дней рабочие и неокрашенные поверхности его деталей и узлов покрыть тонким слоем защитной смазки ПВК, ГОСТ 19537-83 (кроме направляющих поз.11 и 12).

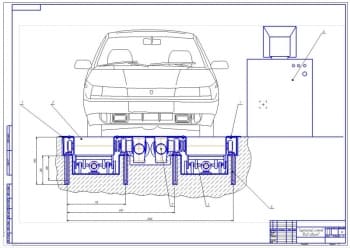

При ремонте узлов и агрегатов автомобилей, при проведении ТО часто приходится заменять прокладки. Их количество и стоимость трудно прогнозировать. Поэтому целесообразно их изготовлять своими силами, что намного дешевле.

Обычно прокладки вырезаны ножницами из картона. На это затрачивается много времени, неэкономично расходуется материал. Кроме того, пропитывают специальным составом, что снижает их качество.

А, если требуется изготовить прокладки из резины или какого-нибудь полимерного материала (фторопласта), то встает проблема, решению которой и посвящена разработка конструкции стенда.

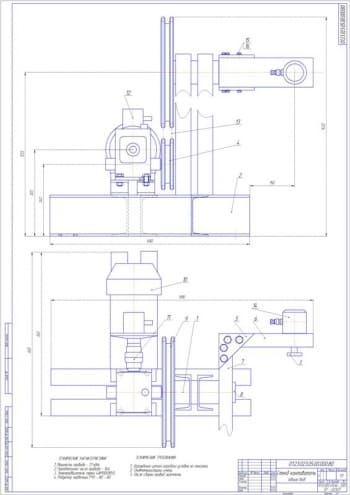

- Сборочный чертеж поперечной каретки (формат А1):

- Сборку узлов 3, 2 и 1 произвести: в корпус поперечной каретки поз. 3 установить втулки поз. 2 и тормозной механизм поз. 1;

- Напрпавляющие поз. 6 установить без повреждений (задиров, царапин и т.д.) в втулки поз. 2;

- Направляющие поз. 5 установить в корпус каретки поз. 3 и закрепить гайками корончатыми поз. 13 ГОСТ 5918 - 73;

- Гайки поз. 13 затянуть до устранения подвижности направляющих поз. 5 относительно корпуса каретки;

- Предотвратить попадание смазочных материалов и инородных частиц на направляющие поз. 5 и 6 и в корпус каретки поз. 3;

- Перед сборкой продуть все детали сжатым воздухом;

- Для повышения срока службы стенда корпус каретки поз.[1]3 защищен пластинами поз. 8;

- Пластины поз. 8 крепятся к корпусу каретки поз. 3 при помощи винтов поз. 12;

- При перемещении каретки заедание и перекос не допускается;

- Для точной работы стенда при пробивке отверстий обеспечить плотное прилегание тормозной колодки поз. 7 к направляющей поз. 6;

- Обеспечить ход тормозной колодки не менее 15 мм.

- Продольная каретка в сборе (формат А1):

- Сборка узлов поз. 1, 15 и 19 произвести: к раме поз. 1 приварить цилиндр поз. 15, направляющие поз. 19 после закрепления тормозного механизма поз. 3;

- 2. Сборку узлов поз. 15, 20 и 16 произвести: в цилиндр поз.[1]15 закрепит упорное кольцо поз. 16 с помощью болта поз. 16, затем закрепить катушку поз. 20 на болты поз. 22;

- Сборку узлов 17 и 9 произвести: в корпус цилиндра поз. 9 установить втулку поз. 4 с уплотнительным кольцом поз. 13, закрутить гайку поз. 5, установить шток поз. 17 с возвратной пружиной поз. 28;

- Угол лазерного указателя поз. 10 регулируется гайкой поз.[1]25 ГОСТ 3032 - 76;

- Прилегание тормозных накладок поз. 11 к направляющим поз.[1]19 должно обеспечивать неподвижность каретки, в противном случае накладки подлежат полной замене;

- Корпус каретки закрывается пластинами поз. 12 во избежание попадания внутрь посторонних объектов;

- Рукоятка управления кареткой поз. 2 крепится к раме поз. 1 при помощи винтов поз. 21;

- Затяжку гайки поз. 8 и корпуса цилиндров поз. 9 производить воротком с усилием 8 кН;

- Обеспечить свободный ход штока поз. 17 в 105 мм при помощи регулировки возвратной пружины поз. 28 и упорного кольца поз. 16;

- Смазку штока поз. 17 производить однократно при сборке и после каждых 200 часов работы стенда смазкой Литол - 24.

- Рабочий чертеж корпуса цилиндра (формат А4х3)

- Деталь – гайка (формат А3)

- Деталь стенда – втулка (формат А4)

- Деталировка – шток (формат А4)

- Цилиндр деталь (формат А4)

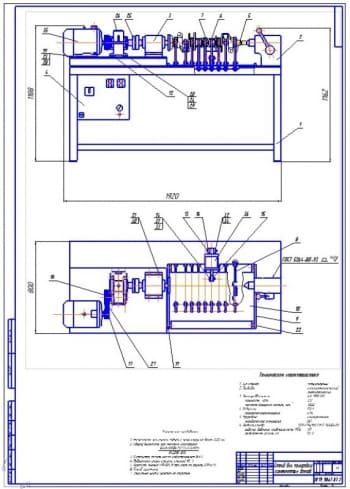

Станок состоит из следующих основных частей: стол – 1, трансформатор – 2, плата управления – 3, продольная каретка – 10, поперечная каретка – 20, поперечные направляющие – 23, продольные направляющие – 25, механизм пробивки отверстий – 29. Механизм для пробивки отверстий состоит из: тормозного механизма – 5, цилиндра – 7, корпуса цилиндра – 9, возвратной пружины – 11, гайки – 12, втулки – 14, штока – 16, упорного кольца – 18, индукционной катушки – 21.

Продольная каретка 10 закрепляется на направляющих 25, в каретке крепится цилиндр 7. В цилиндре крепят индукционную катушку 21 и упорное кольцо 18. В корпус цилиндра 9 устанавливают втулку 14, затем уплотнитель 13 и накручивают гайку 12. Устанавливают шток 16 с возвратной пружиной 11 и закручивают гайку 12. Закручивают корпус цилиндра 9 на цилиндр 7 и затягивают гайку 8 с уплотнительным кольцом 10. Сменные бойки – закрепляют в штоке 16, угол лазерного указателя 30 регулируют гайкой 31.

На столе 1 расположен лист резины 9 ГОСТ 7338 – 77, который крепится скобами 8 и предназначенный для смягчения удара бойка о крышку стола.

Питание стенда производится от сети переменного тока 220 В и частотой 50 Гц. Напряжение преобразуется через трансформатор 2 и подается на управляющую плату 3, откуда поступает к органам управления по проводу 4.

Пробивание материала прокладки осуществляется путем подачи тока в индукционную катушку 21 и образования магнитных полей, что способствует движению штока. Под действием возвратной пружины 11 шток занимает исходное положение после подачи тока в катушку. Упорное кольцо 18 исключает прямой контакт штока 16 с цилиндром 7, что значительно продлевает срок эксплуатации стенда.

Трансформатор и управляющая плата расположены в корпусе стола и закрыты крышкой, что исключает прямого контакта с ними. Рабочий механизм бойка также защищен крышкой от воздействия окружающих факторов и прямого контакта.

Для повышения точности изготовления прокладок на стенде применяется тормозной механизм фиксирования каретки от перемещений.

В рабочем положении пружина тормоза поз. 25 давит на колодку поз. 22, которая соприкасается с направляющими и тем самым тормозит каретку.

Для перемещения каретки оператор нажимает на кнопку поз. 1 тем самым подавая ток на катушку тормоза поз. 24, которая преодолевая сопротивление пружины поз. 25 втягивает шток колодки поз. 23 отводя ее от направляющей.

Мы получили следующие данные:

- При длине окружности пробиваемого отверстия L = 70 мм и диаметре силового цилиндра равным 100 мм, усилие на штоке будет равно 2740 Н, а предельное усилие получаемое на пуансоне 8700Н.

- При наружном радиусе цилиндра 51 мм и внутреннем 50 мм получили толщину стенки 1 мм.

- Диаметр штока получили равным 40 мм, и приняли длину штока равную 300 мм.

- Произвели расчет на прочность и приняли рычаг с прямоугольным сечением 6х25 мм.

Спецификация – 6 листов

В программе: Компас 3D V