- Чертеж косынки А4:

Указаны размеры для справок.

Предельные отклонения размеров H14, h14, ±IT14/2.

- Рабочий чертеж лонжерона А4.

- Основание А4.

- Чертеж плиты 1 профиля А3.

- Рабочий чертеж плиты профиля А3.

- Плита А4.

- Чертеж 1 поперечины А4.

- Рабочий чертеж поперечины А4.

- Пята А4.

- Чертеж ребра А4.

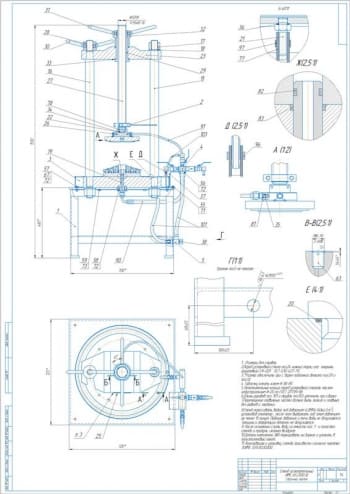

- Сборочный чертеж станины А1:

Сварные швы №1 по ГОСТ 5264-80-У с катетом 2 мм.

Сварные швы №2 по ГОСТ 5264-80-Т с катетом 2 мм.

Сварные швы №3 по ГОСТ 5264-80-С.

Сварные швы №4 по ГОСТ 5264-80-Н.

- Чертеж стойки направляющей А4.

- Стойка А4.

- Рабочий чертеж стола А3.

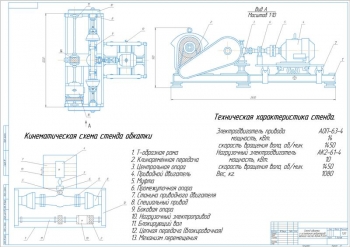

- Чертеж общего вида стенда для испытания рессор А1:

Тип стенда стационарный

Количество обслуживающих человек 1

Габаритные размеры 110х580х1131 мм

Максимальная длина хода упора 0-350 мм

Мощность электродвигателя 3 кВт

Рабочее давление гидросистемы 10 мПа

Дополнительные материалы: прилагается расчетно-пояснительная записка на 28 страницах, где приведено описание разработки стационарного стенда для испытания, разборки-сборки рессор автомобиля.

Проведен обзор существующих конструкций:

- Стенд из ГОСНИТИ предназначен для сборки-разборки рессор автомобилей только семейства КАМАЗ. Перечислены его технические характеристики: мощность электродвигателя 5 кВт, рабочее давление 1,45 МПа и др.;

- Стенд ГОСНИТИ СТ 4352-0 1для испытания, сборки-разборки рессор имеет большие размеры и не может быть установлен в сельские ЦРМ, т.к. у таких мастерским малая производственная площадь. Мощность электродвигателя стенда 7 кВт, рабочее давление – 1 МПа;

- Стенд применяемый на УАЗе из-за своей специфики предназначен для автомобилей только семейства УАЗ;

- Комбинированный стенд модели Р-275 имеет два автономных механизма – для рихтовочных и прессовых работ.

Все рассмотренные типы стендов дорогостоящие и узкоспециализированные, поэтому предложена следующая конструкция стенда. Основание стенда, представляющее собой сварную конструкцию из четырех швеллеров, установлено на бетонном полу. К стойкам приварены плиты с подвижными опорами, на которые устанавливаются рессоры. Также на основании закреплен гидроцилиндр, на шток которого закреплен прижимной упор. Этот упор перемещается по направляющей с линейкой для определения величины стрелы прогиба рессоры. С помощью манометра контролируется усилие сжатия рессорного пакета. Гидроцилиндр работает от насосной станции, установленной в основании стенда.

Работает стенд так: на опору укладывают рессору и поворачивают рукоятку распределителя вниз. Далее подвижный упор при движении штока гидроцилиндра вниз упирается в нижний лист рессоры и сжимает пакет, тем самым освобождая центровой болт от нагрузки. Рычаг устанавливают в положение «N» и отвертывают гайку болта и снимают хомутики. Потом рукоятку поворачивают вверх и дальше разбирают рессору. После замены дефектных листов сборка проводится в обратном порядке. Собранную рессору освобождают, а линейку на направляющей устанавливают на ноль. Затем повторно сжимают рессору до заданных значений по ТУ для данного типа рессор. Контроль осуществляется по манометру

Требования безопасности, предъявляемые к мастеру-диагносту ПТО и технологическая карта на испытание рессор представлены в приложении.

Выполнен расчет резьбовых соединений с резьбой М6, М12 и М24. Показаны основные размеры этих резьб. Результаты расчетов для резьбы М12 приведены в таблице:

|

№ |

Название |

Значение |

|

1 |

Сила, приходящаяся на 1 опорный болт |

0,3 Н |

|

2 |

Площадь сечения болта |

0,00008 м2 |

|

3 |

Напряжение смятия |

3,75 МПа |

|

4 |

Усилие среза |

15,6 МПа |

|

5 |

Допускаемое усилие среза |

34,8 МПа |

Для выбора гидроцилиндра необходимо только значение усилия на шток. Подобран цилиндр марки Ц-110 с номинальным давлением 10 МПа, диаметром поршня 110 мм и полным ходом поршня 250 мм. Усилия на штоке при номинальном давлении: тянущее – 82 кН; толкающее – 90 кН.

Проведены расчеты для подбора насоса и электродвигателя. В результате расчетов выбран:

- Насос НШ-10Е с рабочим объемом 10 см3/об, номинальным давлением 10 МПа и номинальным объемом подачи 16,2 л/мин;

- Электродвигатель 4А100МЧУС мощностью 4 кВт и частотой вращения 1420 об/мин.

Рассчитан внутренний диаметр трубопровода – 15 мм и стенка трубы – 1 мм. Принят электромеханический двухсекционный распределитель золотникового типа. Фильтр рассчитывается по площади – 5,96 см2.

Выполнен проверочный расчет гидропривода. Данные занесены в таблицу:

|

№ |

Название |

Значение |

|

1 |

Длина трубопровода |

2,5 м |

|

2 |

Потери давления на напорном трубопроводе |

0,016 МПа |

|

3 |

Потери в резиновых рукавах напорного трубопровода |

0,022 МПа |

|

4 |

Местные потери давления на нагнетательном трубопроводе |

0,012 МПа |

|

5 |

Потери давления в гидроагрегатах |

0,068 МПа |

|

6 |

КПД гидропривода |

0,64 |

|

7 |

Диаметр цилиндра с учетом потерь |

0,11 м |

|

8 |

Толщина стенок гидроцилиндра |

0,01 м |

|

9 |

Напряжение на стенке цилиндра |

14,5 МПа |

|

10 |

Толщина плоского дна цилиндра |

0,018 м |

|

11 |

Расчетное рабочее давление |

1,56 МПа |

|

12 |

Подача насоса |

2,34*10-5 м3/с |

|

13 |

Полезная мощность насоса |

0,036 кВт |

|

14 |

Скорость перемещения штока |

0,0022 м/с |

|

15 |

Потери мощности в гидроприводе переходящие в теплоту |

18 Вт |

|

16 |

Достаточность напора на входе насоса |

8876,3 Па |

Найден диаметр детали палец – 15 мм. Также вычислена толщина лапки – 8 мм и ушка – 4 мм кронштейна и проверен на разрыв по ослабленному отверстием сечению – 156 МПа.

Приведена схема нагружения балки для расчета момента силы, в результате которого выбрано прямоугольное сечение балки размерами 35х45 мм.

Для технико-экономической оценки разработки необходимо определить:

- Затраты на покупные изделия – 2269,2 руб.;

- Затраты на материалы – 2745,6 руб.;

- Затраты на заработную плату – 6698,6 руб.;

- Общепроизводственные накладные расходы – 2679,4 руб.

- Общие затраты на изготовление конструкции – 14392,8 руб.

В ходе выполнения работы был проведен обзор существующих стендов с перечислением их технических характеристик. Описано устройство и принцип работы разрабатываемого стенда.

Проведены расчеты резьбовых соединений. Подобран гидроцилиндр Ц-110, насос НШ-10Е и электродвигатель 4А100МЧУС.

Рассчитан трубопровод, а точнее толщина стенки и фильтр по площади. Проведен проверочный расчет трубопровода.

Выполнен расчет пальца на срез. Составлена схема нагружения балки.

Определены общие затраты на изготовление конструкции – 14392,8 руб.

Спецификация – 4 листа

В программе: Компас 3D v