- Чертеж общего вида подъемника А1:

Толщина бетона не менее 30 см.

Длина болтов 25 см.

Подъемник должен быть заземлен, на пускорегулирующем аппарате установлен предохранитель 16А.

Грузоподъемность 3,7 т

Масса 700 кг

Высота подъема 2250 мм

Мощность электродвигателя 2,2 кВт

Скорость подъема 0,045±0,01 м/с

Скорость опускания 0,16±0,05 м/с

Электропитание 3ф.х380/50 В/Гц

Клиренс 1100 мм

Время подъема 60 сек.

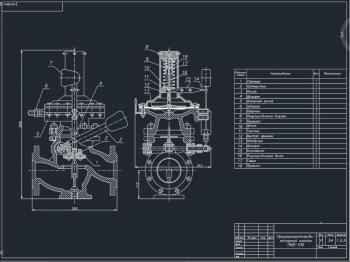

- Чертеж стойки подъемника в сборе А1:

Перед сборкой стойку, корпус муфты и основание опрокидывателя окрасить эмалью.

Подшипник смазать смазкой Литол 24 ТУ в количестве 150 г.

Ходовой винт смазать смазкой Литол 24 ТУ тонким слоем по всей длине винта.

Затянуть болты М12 в два приема.

Затянуть болты М24 в два приема.

Верхний концевой выключатель отрегулировать на выключение на высоте подъема 1800 мм.

Нижний концевой выключатель отрегулировать на выключение при полном опускании.

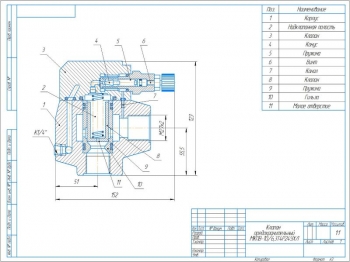

- Рабочие чертежи узлов и деталей: каретка, крестовина, гайка страховочная, гайка нагрузочная:

Нагрузочную и страховочную гайки смазать смазкой ЛИТОЛ 24 ГОСТ 21150-75.

Подшипники смазать смазкой ЛИТОЛ 24 ГОСТ 21150-75.

Окрасить наружную поверхность эмалью МЛ-12 ГОСТ 9754-76.

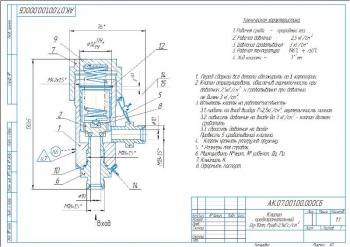

- Рабочие чертежи деталей и узлов: опора, цилиндр опоры, рычаг внутренний, опора подъемника:

Предельные отклонения размеров, получаемых механообработкой: валов – h14; остальных – ±IT14/2 .

- Технико-экономические показатели А1 с диаграммами.

Дополнительные материалы: прилагается расчетно-пояснительная записка на 40 страницах, где описана разработка двухстоечного подъемника грузоподъемностью 3,7 т.

Подъемники предназначены для частичного или полного подъема автомобиля над канавой или уровнем пола на высоту обслуживания или ремонта. Приведен рисунок классификации подъемников, а также классификация конструкции по количеству стоек и типу привода. Наиболее распространены стационарные подъемники, т.к. они обеспечивают большую устойчивость поднятого автомобиля. Подробно рассмотрены некоторые виды двухстоечных подъемников с перечислением технических характеристик:

- Электромеханический подъемник ПС-3 грузоподъемностью 3000 кг для подъема легковых автомобилей;

- Электромеханический подъемник П1-01 АНТЕЙ – грузоподъемность не более 5 т. Увеличенное расстояние между стойками позволяет обслуживать гамму легковых автомобилей от «Оки» до рамных внедорожников и микроавтобусов;

- Электрогидравлический подъемник KPH363P2S – грузоподъемность 3200 кг;

- Электрогидравлический подъемник KPH374W3K – грузоподъемность 4000 кг;

- Электромеханический подъемник П-97 МК Лидер – грузоподъемность 3200 кг. Прост в обслуживании и монтаже за счет напольной установки на анкерные болты;

- Плунжерный электромеханический подъемник ПВ-3Е – грузоподъемность 3000 кг.

Проведен анализ существующих двухстоечных подъемников и предложена следующая конструкция – электромеханический двухстоечный с винтовой передачей.

Разрабатываемое устройство состоит из двух стоек, неподвижных винтов с грузонесущими гайками, электродвигателя, конической зубчатой передачи и подъемной рамы. Устройство работает следующим образом: автомобиль поднимают при помощи подъемной рамы, которая крепится к каретке. Перемещение рамы вниз и вверх осуществляется при синхронном одновременном вращении грузонесущих гаек. Ограничение перемещения контролируется конечными выключателями. При перегрузке срабатывают реле выключения и тепловые реле предусмотренные в системе электрооборудования.

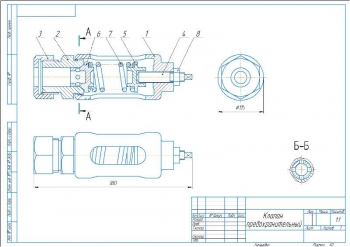

Также на подъемнике установлено приспособление для поднятия автомобиля за раму, состоящее из составного цилиндра переменного сечения с резьбой с одного торца и с фрезерованным пазом с другого. Данное приспособление ввинчивается в подъемный рычаг на каретке подъемника. Вся нагрузка распределяется по оси цилиндра.

Выполнен проверочный расчет элементов конструкции. Первыми проверяются цилиндр приспособления на сжатие и резьба на смятие. Далее рассчитывается подъемный рычаг, винт подъемного механизма и анкерные болты. Данные расчета занесены в таблицу:

|

№ |

Название |

Значение |

|

1 |

Наибольший изгибающий момент для винта |

143322500 Н*мм |

|

2 |

Момент сопротивления |

61000 мм3 |

|

3 |

Допускаемое напряжение при изгибе |

288 Н/мм2 |

|

4 |

Напряжение при изгибе |

234,96 Н/мм2 |

|

5 |

Площадь поперечного сечения анкерного болта |

110,05 мм2 |

|

6 |

Допускаемое напряжение при растяжении |

168 Н/мм2 |

|

7 |

Сила, действующая на резьбу |

6370 Н |

|

8 |

Число рабочих витков |

5,5 |

|

9 |

Напряжение на смятие |

26 Н/мм2 |

Приведено описание требований по проведению технического обслуживания и технологического процесса проведения работ с использованием разработанной конструкции подъемника на примере разборки ведущего моста. Построен линейный график согласования операций ТО и ремонта. В табличном виде приведены расчеты временных параметров сетевого графика ТО-2 ведущего моста и показана его модель.

Сборка проводится на гладкой, ровной и чистой площадке. Сначала укладывается нижняя рама и крепится анкерными болтами, затем на раму устанавливают стойку и фиксируют ее. После сборки стойки ее обязательно проверяют на работоспособность. Далее собирают шарнирный узел продольных рычагов и проверяют их. Рычаги должны ходить без заеданий и скачков. Собранный подъемник испытывают в двух режимах: холостого хода и под рабочей нагрузкой.

Проведен расчет экономической эффективности проекта. Произведена оценка технического уровня оборудования при помощи коэффициента весомости. Разрабатываемый вариант сравнивают с двумя базовыми.

Составлена смета затрат на изготовление в табличном виде. Определен годовой экономический эффект – 168000 руб. и срок окупаемости – 0,5 года.

В ходе проведения разработки было рассмотрено назначение подъемников и их классификация. Подробно разобрано несколько видов двухстоечных подъемников. Проведен анализ и предложения конструкция разрабатываемого подъемника.

Приведено описание устройства и принципа работы. Выполнены проверочные расчеты элементов конструкции, а именно цилиндра приспособления, подъемный рычаг, винт подъемного механизма, анкерные болты и стойки.

Прописаны требования по проведению технического обслуживания. Описан технологический процесс работы подъемника на примере разборки ведущего моста. Показана модель линейного и сетевого графиков для данного процесса.

В технологической части описан порядок сборки и режимы испытаний подъемника.

Выполнен расчет экономической эффективности проекта. Годовая экономия составила – 168000 руб., а срок окупаемости – 0,5 года.

Спецификация – 5 листов

В программе: Компас 3D v