Перечень чертежей:

1. Общие данные А2 с ведомостью рабочих чертежей основного комплекта:

Исходные данные:

За отметку 0.000 принят уровень чистого пола склада.

Климатические условия:

- расчетная зимняя температура наружного воздуха -33°С, средняя наиболее холодной пятидневки -24°С;

- вес снегового покрова для IIБ района - 1,20 кПа;

- ветровое давление для I района - 0,23 кПа;

- тип местности - В;

- расчетная сейсмичность здания - 6 баллов.

Здание отапливаемое.

Степень агрессивного воздействия среды на металлоконструкции (по СНиП 2.03.11-85) - не агрессивная.

Металлоконструкции запроектированы в соответствии с требованиями СНиП 2.01.07-85, СНиП II-23-81*, и СНиП 2.0311-85.

В данном проекте разработаны чертежи марки КМ несущих и ограждающих металлоконструкций здания.

Технические решения, принятые в рабочих чертежах, соответствуют требованиям экологических, санитарно-гигиенических, противопожарных и других действующих норм и правил и обеспечивают безопасную для жизни и здоровья людей эксплуатацию объекта при соблюдении предусмотренных рабочими чертежами мероприятий.

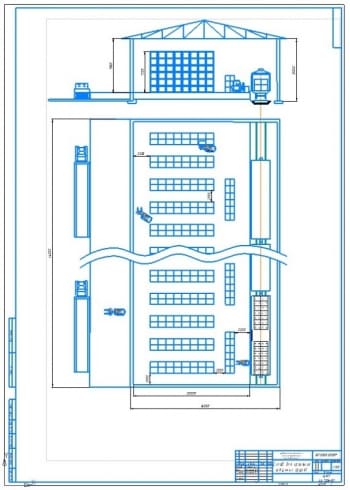

Характеристика здания.

Склад представляет собой трехпролетное здание с отметкой низа стропильных балок + 6.150 м. Размеры здания в плане: длина - 48 м, ширина - 54 м.

Конструктивные решения.

Каркас запроектирован в легких металлических конструкциях.

В поперечном направлении здание представляет собой трехпролетную раму с жестким сопряжением колонн с фундаментами и жестким соединением балок покрытия с колоннами.

Колонны каркаса, стойки фахверка, подстропильные балки из сварных двутавров. Связи по колоннам - из уголкового профиля, сварных труб, проката круглого.

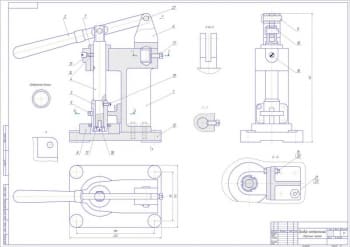

Стеновое ограждение - из сэндвич-панелей из минеральной ваты б = 120 мм.Уклон кровли - 10%.

Основные расчетные положения.

Расчет металлических конструкций выполнен в соответствии со СНиП 2.01.07-85 "Нагрузки и воздействия", СНиП II-23-81* "Стальные конструкции. Нормы проектирования".

Класс здания - II (коэффициент надежности по назначению 0,95).

Соединение элементов.

Все заводские соединения - сварные, монтажные - на болтах класса прочности 5.8, высокопрочных болтах и сварке. Крепление профнастила - на самонарезающих винтах и комбинированных заклепках.

Материалы для сварки, соответствующие сталям, принимать по табл. 55* СНиП II-23-81*.

Указания по сварке типовых конструкций см. в соответствующих сериях.

Размеры сварных швов назначать по заданным в проекте усилиям, кроме оговоренных в чертежах.

Минимальная длина угловых швов - 60 мм.

Минимальные размеры и форму угловых швов принимать по п. 12.8 и табл. 38* СНиП II-23-81*.

Поясные угловые швы в элементах длиной более 2 м выполнять автоматической сваркой в среде углекислого газа.

Монтажные швы выполнять ручной сваркой электродами по ГОСТ 9467-75*.

При переходе на другие виды сварки или сварочные материалы размеры всех оговоренных швов должны быть пересчитаны в соответствии с указаниями СНиП II-23-81*.

Все стыковые швы выполнять с полным проваром и применением выводных планок.

Равнопрочные стыковые швы следует проверять физическими методами контроля качества.

Болты и гайки должны удовлетворять требованиям ГОСТ 1759.0-87 и ГОСТ 1759.5-87*, шайбы - требованиям ГОСТ 18123-82*.

Использование болтов без клейма, маркировки и покрытия или второго сорта, а также изготовленных из автоматных сталей не допускается.

Крепление профнастила к несущим конструкциям производить самонарезающими винтами, а между собой - комбинированными заклепками.

Самонарезающие винты следует применять с уплотнительными шайбами, поставляемыми заводом-изготовителем в комплекте с винтами.

Требования к изготовлению и монтажу конструкций.

Изготовление и монтаж конструкций производить в соответствии с требованиями:

- CНиП 3.03.01-87 "Несущие и ограждающие конструкции";

- ТКП45-5.04-41.2006;

- Технических условий организации, разрабатывающей проект производства работ;

- Правил устройства и безопасной эксплуатации грузоподъемных кранов;

- "Рекомендаций по применению самонарезающих винтов в легких ограждающих конструкциях, в том числе в условиях Крайнего Севера (Москва, ЦНИИПСК, 1984)";

- "Рекомендаций по расчету, проектированию, изготовлению, монтажу фланцевых соединений стальных строительных конструкций (Москва, ЦНИИПСК, 1984).

Монтаж конструкций следует производить по утвержденному проекту производства монтажных работ.

Все монтажные крепления, прихватки, временные приспособления после окончания монтажа должны быть сняты, а места приварки зачищены.

Все замкнутые профили должны быть герметизированы путем постановки заглушек, соединения элементов в замкнутое сечение и заварки прорезей сплошными швами, предотвращающими попадание воды внутрь этих элементов.

Антикоррозионная защита.

Антикоррозийный и грунтовочный составы, количество слоев в соответствии со степенью агрессивности среды определить после выбора огнезащитного состава. Подготовку металлических поверхностей перед окраской производить в соответствии с ГОСТ 9.402-80.

Поверхности металлоконструкций не должны иметь заусенцев, острых кромок, сварочных брызг, прожогов, остатков флюса. Поверхности металлоконструкций должны иметь третью степень очистки от окислов и первую степень обезжиривания по ГОСТ 9.402-80. Очистку поверхности от окислов производить дробеструйной (дробеметной) обработкой или механическим инструментом с использованием абразивных кругов и шлифовальных шкурок.

В монтажных стыках и узлах, а также в местах, где окраска повреждена, металлоконструкции должны быть очищены, огрунтованы грунтовкой и защищены от коррозии.

Качество лакокрасочного покрытия должно соответствовать V классу по ГОСТ 9.032-74.

Профилированный настил изготавливать из оцинкованного и окрашенного проката по ГОСТ 30246-94 с двусторонним одинаковым покрытием обеих сторон эмалью МЛ-1202 по грунтовке ЭП-0200.

При производстве работ руководствоваться требованиями СНиП 3.04.03-85 "Защита строительных конструкций и сооружений от коррозии", ГОСТ 12.3.005-75* "Работы окрасочные.

Общие требования безопасности", ГОСТ 12.3.016-87 "Антикоррозионные работы при строительстве. Требования безопасности."

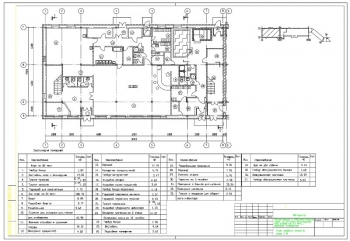

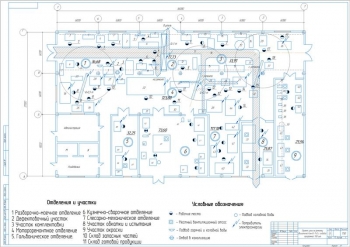

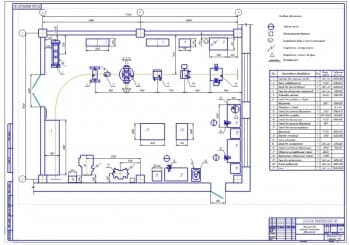

2. Планировочный чертеж на отметке 0.000 на формате А2

3. Схема расположения подлокотников (отметка верха фундамента -0.050) А2

4. План кровли А2

5. Схема расположения баз колонн, анкерный болт А2

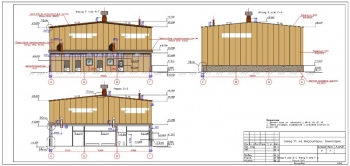

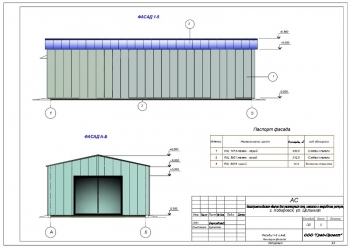

6. Фасад в осях 1-9, фасад в осях 9-1, фасад в осях Л-А А2

7. Схема расположения ригелей фахверка по осям 1, 9, А, Л, Г, Ж, деталь соединения С-профилей А2

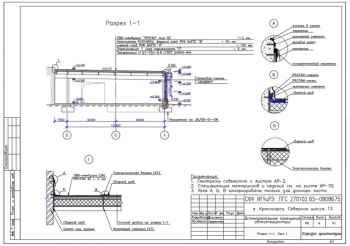

8. Чертеж фасада в осях А-Л, разрез 1-1 на формате А2

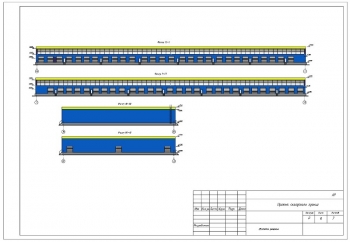

9. Схема расположения конструкций покрытия А2

10. Расположение прогонов покрытия А2

11. Прогоны покрытия, ригеля и стойки фахверка А2

12. Прутья кровли, распорки, подкос, горизонтальная связь покрытия связи между колоннами А2

13. Прут, соединяющий прогоны, деталь соединения коньковых прогонов, горизонтальные связи по покрытию, деталь крепления горизонтальной связи к балке покрытия, опорная пластина, схема расположения отверстий в прогонах покрытия для крепления прутьев ZLT, XLT, схема крепления TG к прогонам, деталь крепления прогона LT1 к крайней балке покрытия, деталь стыковки прогонов LT1 и LT2, деталь крепления прогонов LT2 к средним балкам покрытия, схема крепления прутьев XLT к прогонам, схема устройства подкосов для крепления прогонов к балке, схема установки стойки фахверка для крепления дверей А3

14. Связи по колоннам N1 и N2, деталь крепления вертикальной связи к колонне, навес Н1 А3

15. Навес Н2, схема расположения каркаса навеса Н2 А3

16. GKJ-1,GKJ-1a на формате А2 с примечанием:

Показано отверстие под распорки, отверстия под горизонтальные связи покрытия - ∅22x44 (длина) - закругленное отверстие, отверстие под распорки между колоннами ∅27x54 (длина) - закругленное отверстие.

В марке GKJ-1 нет отверстий для связей XGB.

Показана соединительная пластина для крепления подкоса.

17. GKJ-2 на формате А2 с габаритными размерами

18. Деталировочный чертеж навеса Н1 А3 со спецификацией

19. Элемент крепления прогона, пластины для крепления подкосов, разрез 4-4 А3

20. Сборочные узлы со спецификацией А3

21. Чертежи сборочных единиц А3

22. Пластина для крепления распорок N2 и N3 А3

23. Схема расположения каркаса навеса Н2, закладная деталь колонны А3

24. Чертеж сборочных узлов с элементом крепления прогона, пластинами для крепления подкосов и распорок N1

25. Сборочный чертеж c со спецификацией А3

26. Узлы на формате А3

27. Ребро жесткости базы колонны, опорный столик балки под дверь, соединительная пластина N3 и N4 А3

28-31. Сборочные узлы проектирования со спецификацией

Спецификация – 23 листа (присутствуют на чертежах)

В программе: АvtoCAD

Последние просмотренные материалы