Перечень чертежей:

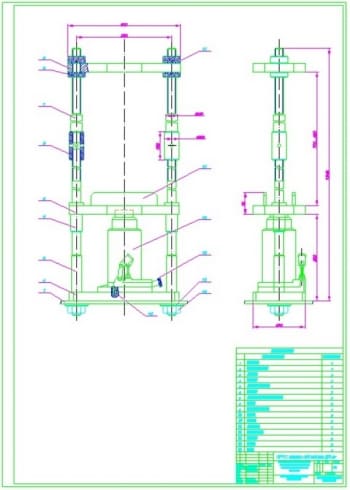

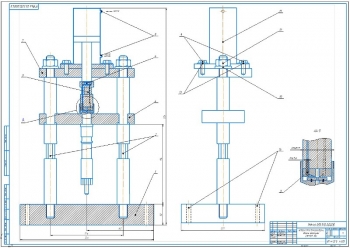

1. Чертеж общего вида сушильной камеры механизированной тупикового типа с электрическим обогревом в двух проекциях А1 с сечением, обозначенными позициями:

- Короб соединительный

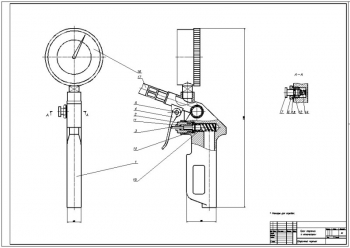

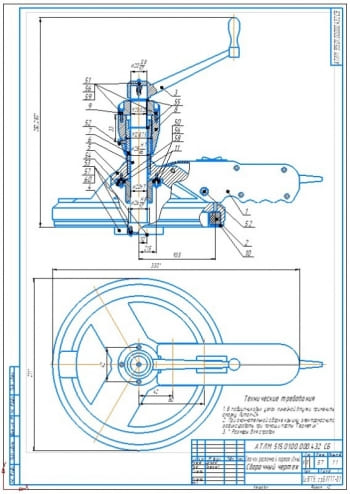

- Механизм подъема дверей

- Патрубок калорифера

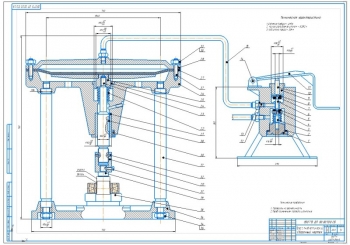

- Электрокалорифер

- Дверцы камеры

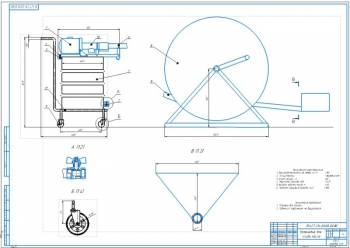

- Вентилятор

- Электродвигатель

Дополнительные материалы: Выполнена расчетно-пояснительная записка на 16 страницах.

- Рассмотрены существующие способы сушки обмоток электродвигателей и обоснован выбор сушильных камер:

Существуют следующие способы сушки обмоток электрических машин: конвекционный, терморадиационный, индукционный токами высокой частоты (ТВЧ) и токами промышленной частоты (ТНЧ), токовая сушка. Все эти способы основаны на передаче тепловой энергии от одного тела к другому.

Конвекционный — наиболее распространенным способ сушки, когда изделия помещаются в сушильную камеру и нагрев идет с помощью конвекции. Это самый длительный процесс, так как пропитанные обмотки начинают высыхать с поверхности, и чем глубже, тем труднее сохнут, так как наружный слой, высыхая, задерживает дальнейшее испарение растворителя из пропитанных лаком обмоток.

Для сушки обмоток электрических машин, аппаратов и трансформаторов до и после пропитки применяются сушильные камеры следующих видов: по конструкции — камерные, коридорные, ленточные; по типу теплоносителя — с паровым, электрическим и газовым обогревом; по давлению — атмосферные и вакуумные; по способу подвода тепла — конвекционные, радиационные, для сушки токами высокой и промышленной частоты, для токовой сушки; по режиму работы — периодического и непрерывного действия; по движению сушильного агента — работающие прямотоком и противотоком; по принципу циркуляции сушильного агента — с естественной и искусственной циркуляцией сушильного агента.

Сушильные камеры периодического действия характеризуются периодической загрузкой и выгрузкой узлов и строятся односекционными и многосекционными, тупиковыми и проходными, с паровым, электрическим и газовым обогревом и токовой сушкой.

Сушильные камеры оборудуются тепловентиляционным центром, состоящим из вентилятора, электродвигателя и электрокалорифера, который с целью уменьшения производственной площади, занимаемой камерой, часто устанавливается на камере на металлической подставке, не связанной конструктивно с корпусом камеры, чтобы возникающие при вращении вентилятора и электродвигателя вибрации не передавались на корпус камеры. Вентиляторы чаще всего применяются центробежные, допускающие широкий диапазон регулирования. Вентиляторы и электродвигатели должны быть только во взрывобезопасном исполнении. Калориферы для нагнетания циркулирующего воздуха могут быть паровыми, водяными, электрическими, газовыми. Выносные калориферы могут обслуживать одну или несколько сушильных камер с одинаковой температурой нагрева.

Камеры изготовляются из сварных металлических пустотелых панелей, заполненных теплоизоляционными материалами (например, минеральной ватой), устанавливаемых в металлическом сварном каркасе, прикрепленном болтами к фундаменту. В целях экономии металла стены сушильных камер могут быть выполнены из кирпича, а перекрытие — из железобетонных плит со слоем теплоизоляции. Ниже приводятся описания механизированных и автоматизированных сушильных камер, получивших распространение в сушпльнопропиточной технике.

Рассматриваемый вид механизированной тупиковой сушильной камеры получила наибольшее распространение на заводах электротехнической промышленности и в электроремонтных цехах машиностроительных заводов.

В сушильной камере воздуховоды всасывающей линии вентилятор помещены внутри камеры и имеют сеть всасывающих окон, расположенных по нижнему периметру камеры. Каждое окно имеет заслонку, при помощи которой осуществляется требуемое распределение воздушных потоков в камере. Такая конструктивная схема калориферной установки значительно сокращает длину воздуховодов, объем теплоизоляционных работ и главное уменьшает потери тепла. На своде сушильной камеры установлен калорифер с трубчатыми электронагревателями, вентилятор с электродвигателем размещены воздухопроводы. Сушильная камера и электрокалорифер рассчитаны на рабочую температуру 200°С, что позволяет применять их для сушки изделий, пропитанных кремнийорганическим лаком. Электронагреватели электрокалорифера выполнены трубчатыми, легло заменяемыми в эксплуатации, а движение воздуха через электрокалорифер в камеру происходит по замкнутому циклу.

В первый период сушки, когда испарение влаги происходит быстро, весь отработанный воздух должен выпускаться из сушильной камеры; в последующие периоды сушки, когда в циркулирующий воздух попадает меньше растворителей и влаги, часть отработанного воздуха (около 50%) можно возвратить в сушильную камеру. Через 1,5ч после начала сушки заслонка выхлопного воздухопровода автоматически (посредством электромагнита связанного с рычагом заслонки) закрывается, чем снижается подсос холодного воздуха в камеру на 1-2%. Обмотанные узлы после пропитки сушатся на тележке в камерах горячим воздухом. Подаваемый вентилятором воздух проходит мимо электронагревателей элементов и поступает в рабочую зону камеры через входной патрубок, расположенный под калорифером в середине свода камеры, омывает узлы и, отдав им часть тепла, по воздуховодам, расположенным на боковых стенках, поднимается опять к вентилятору. Управление температурными режимами камеры (измерение, регулирование и запись температуры) осуществляется автоматически электронными потенциометрами типа ЭПД-12.

Операции загрузки и выгрузки камеры возможны при двух режимах: наладочном или автоматическом. В наладочном режиме движения тележки вперед (в камеру) или назад (из камеры), а также двери (вверх или вниз) осуществляются нажимом соответствующих кнопок на пульте управления. Освобождение кнопки прекращает движение.

При автоматическом режиме работа механизмов загрузки или выгрузка камеры, подъем двери, движение тележки и опускание двери происходят в определенной последовательности без участия пропитчика.

Во избежание возможных аварий схема управления механизмами сушильной камеры предусматривает блокировку.

Тележка перемещается приводом и развивает скорость 0,066-0,1 м/с. Приводной механизм для подъема дверей каждой камеры индивидуальный и перемещает их со скоростью 0,16 м/с. Для ограничения подъема и предотвращения обрыва цепей на раме смонтирован конечный выключатель, электрически связанный с пускателем электродвигателя привода.

- Выполнена тепловой расчет сушильных камер и котлов:

Стенки сушильных камер редко состоят из одного материала (однослойная стенка); в большинстве случаев применяются многослойные стенки, состоящие из разных материалов (засыпка из асбеста, шлаковаты, один или несколько слоев картона и т. п.) и наружного металлического кожуха или из внутренней футеровки (шамотный кирпич, динас и т. п.), тепловой изоляции (диатомитовый или трепельный порошок и т. п.) и металлического кожуха.

Тепло, выделяемое нагревателями, используется не полностью, так как часть его затрачивается на нагревание окружающей среды и представляет собой тепловые потери, зависящие от конструкции сушильной камеры. Чтобы потери тепла были минимальными, камеры покрываются теплоизоляционными материалами. Чем выше качество изоляции, тем больше расходуется теплоизоляционных материалов и тем дороже камера. Поэтому конструкция ограждений должна обеспечивать не максимальное, а оптимальное термическое сопротивление.

Наиболее правильным критерием для определения толщины теплоизоляции является наружная температура стенки, которую принимают в пределах 30—40°С.

- Расход тепла на нагревание материала 76551,3 кДж

- Тепловые потери через ограждения: 2483,752 кДж/ч

- Тепловые потери на нагревание пропитанных узлов электрических машин и транспортных средств 88755,3 кДж/ч

- Тепловые потери на нагревание лака и испарение растворителя 996,2 кДж/ч

- Тепловые потери на нагревание свежего воздуха 1800 кДж/ч

- Общая сумма потерь тепла в сушильной камере 110210,54 кДж/ч

- Продолжительность нагрева изоляции в сушильных камерах 15,71 ч

- Определены производительность и мощность приводов тепловентиляционных центров сушильной камеры:

- Количество рециркулируемого горячего воздуха 10223,6 кг/ч

Оптимальное значение теплового перепада при температуре сушки от 80 до 120°С лежит в пределах 8-13°С; при более высоких температурах тепловой перепад может быть принят до 10-15°С.

- Ориентируясь на общую сумму потерь тепла и количество рециркулируемого воздуха подобран калорифер мощностью 47,1 кВт

- Выбран центробежный вентилятор Ц4-70 (1230 об/мин.)

- Мощность электродвигателя для привода вентилятора 481,48 Вт

- Определив потребную мощность электродвигателя по таблицам подбирают ближайший больший по мощности электродвигатель взрывобезопасного типа АИР80А4 (1,1 кВт, 1395 об/мин.).

Спецификация присутствует на чертеже

В программе: Компас 3D vсушильна