Перечень чертежей:

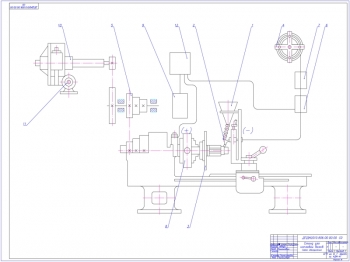

- Схема плазменной наплавки А1 с обозначением позиций.

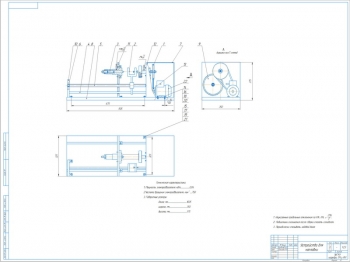

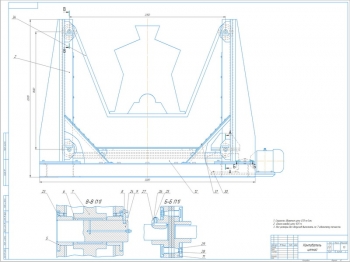

- Чертеж общего вида плазменной установки смонтированной на базе токарного станка 16К20 с приспособлением А1

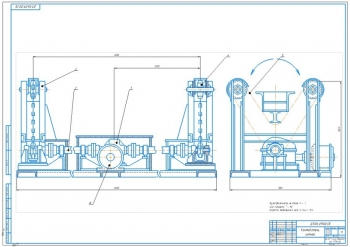

- Таблица анализа технологических и технико-экономических показателей методов нанесения покрытия А1

- Чертеж вала каретки А3 с техническим требованием:

Неуказанные предельные отклонения размеров: валов – t по СТ СЭВ 302-68.

- Копир А3: Неуказанные предельные отклонения размеров: валов – t, отверстий + t, остальных ±t/2 по СТ СЭВ 302-68.

- Рабочий чертеж каретки А4х4 с разрезом А и видом Б

Дополнительные материалы: прилагается расчетно-пояснительная записка на 47 страницах, где ведется проектирование плазменной установки, смонтированной на базе токарного станка 16К20 с приспособлением, имеющим копировальное устройство.

Проведена оценка способов восстановления детали и выбран оптимальный способ восстановления. Оценка способов восстановления проводится по трем критериям:

- Техническому (критерий долговечности), оценивающему эксплуатационные свойства детали в зависимости от способа восстановления;

- Технологическому (критерий применимости), основанному на возможности применения способа восстановления;

- Технико-экономическому, по которому принимают окончательное решение о выборе способа восстановления.

Но в современных условиях появилась необходимость создания гибких технологий, которые позволяют восстанавливать детали с разными ресурсами в зависимости от спроса. Был предложен способ оптимизации техпроцесса восстановления деталей по энергетическому критерию, который учитывает коэффициент долговечности и все затраты энергии. Также введен коэффициент экологичности.

Выбраны следующие способы восстановления:

- Наплавка в среде СО2;

- Газопламенное напыление;

- Вибродуговая плавка;

- Плазменная наплавка;

- Плазменное напыление.

Данные способы проверены по техническому и технико-экономическому критериям. В результате сравнения был выбран способ плазменной наплавки. Преимущество этого способа в его пригодности к автоматизации с применением электронной системы регулирования плазменного процесса. Также к преимуществам относится широкая возможность легирования слоев наплавки, возможность применения любых наплавочных материалов, высокая производительность и большой диапазон регулирования теплоты.

Приведено описание принципа действия проектируемого приспособления. Так как при восстановлении кулачков распредвала возникают трудности, то спроектировано приспособление, которое состоит из копировального устройства, позволяющее наплавить кулачок со всех сторон. Для восстановления подобрана установка ОКС-11233, смонтированная на базе токарного станка 16К20. На базе установки плазменного напыления УПП-5-68 собран блок получения плазмы.

Перечислены технические характеристики установки в виде таблицы:

|

№ |

Название |

Значение |

|

1 |

Число оборотов привода |

0-12 об/мин |

|

2 |

Характер регулирования |

плавный |

|

3 |

Максимально возможный эксцентриситет обрабатываемой поверхности |

10 мм |

|

4 |

Максимально возможная высота кулачков |

10 мм |

|

5 |

Длина обрабатываемой детали |

1400 мм |

|

6 |

Время замены копира |

0,45 мин |

|

7 |

Диаметр обработки цилиндрической детали |

10-100 мм |

|

8 |

Амплитуда колебаний плазмотрона |

до 25 мм |

|

9 |

Частота колебаний в минуту |

40-80 |

|

10 |

Расход порошкового материала |

8-30 г/мин |

|

11 |

Характер регулирования колебаний |

плавный |

Регулировка положения плазмотрона относительного детали осуществляется вертикальным его перемещением в рабочей каретке с помощью винта.

Регулировка командоаппарата заключается в нахождении такого положения концевого выключателя, при котором автоматически меняется режим обработки. Это положение соответствует переходу опорного элемента с цилиндрической части на поверхность, образующую начало кулачка.

Переналадка устройства осуществляется регулированием с помощью механизмов и положения опорного элемента и плазмотрона, а также сменой копира в патроне вращателя.

Проведен проектный расчет пружины сжатия. Данная пружина предназначена для подпружинивания центров распредвалов в местах крепления на станке. Описаны особенности плазменного нанесения покрытий. Плазменная струя используется как источник теплоты. Плазму получают путем пропускания газовой струи через дуговой разряд. Целесообразность использования различных газов и газовых смесей определяется степенью воздействия на вольфрамовый электрод и видом плазменной обработки металлов.

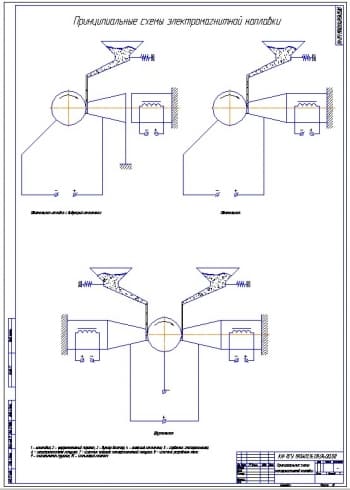

Перечислены схемы получения плазмы:

- Схема сжатой дуги прямого действия. Анодом служит обрабатываемый материал;

- Схема сжатой дуги косвенного действия, возникающая между внутренним соплом плазмотрона и вольфрамовым электродом;

- Схема комбинированного подключения плазмотрона к источнику питания.

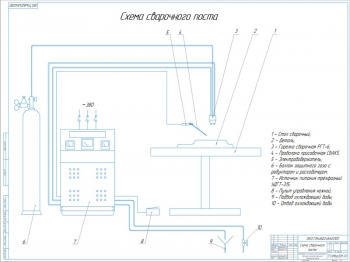

В настоящее время серийно выпускают установки для плазменной сварки и плазменной наплавки (УПН-303, УПН-602) и плазменного напыления (УМП-5, УМП-6, УПУ-3, УПУ-5). Также для наплавки применяют сварочные плазменные установки. Состав монтажной схемы установки:

- Плазмотрон. Наиболее распространены плазмотроны постоянного тока прямой полярности. Они дают возможность наплавлять наружные и внутренние изношенные поверхности. Служит плазмотроне не более полугода.

- Порошковый питатель предназначен для содержания порошка, регулирования расхода и обеспечения равномерной и стабильной подачи в зону наплавки через плазмотрон.

- Шкаф управления. На нем сосредоточены измерительные, пусковые, сигнальные устройства и приборы, которые контролируют процесс плазмообразования и водоснабжения.

- Колебательный механизм. Его предназначение в обеспечении получения валика требуемой толщины за один оборот детали за счет возвратно-поступательных перемещении плазменной горелки вдоль оси наплавляемой цилиндрической детали с заданной амплитудой и частотой.

- Источник питания. Используются сварочные выпрямители ВД-306, ВД-303, ВДУ-504, так как они отвечают требованиям: постоянный ток с падающей вольт-амперной характеристикой и напряжение холостого хода не ниже 60 В.

- Вращатель. В качестве него использованы токарные станки, к которым устанавливают понижающий редуктор.

Описан подбор наплавочного материала и газов для плазмообразования. При восстановлении деталей в большинстве случаев наплавку осуществляют твердыми порошковыми сплавами, так как они обладают повышенной износостойкостью. Недостаток таких сплавов – не обеспечивают достаточной прочности из-за образования хрупких прослоек. В следствие этого выбирают материал менее износостойкий и с меньшим пределом прочности, но более пластичный.

Плазменную наплавку рационально применять для восстановления распределительных валов с использованием в качестве присадочного материала порошковых твёрдых сплавов на железной и на никелевой основе. Аргон используется в качестве газов для плазмообразования.

Приведена таблица химического состава хромоникелевых порошков и порошков на железной основе и таблица характеристик наплавки разными порошковыми композициями.

Описан порядок эксплуатации установки плазменного нанесения покрытий, неблагоприятные факторы, которые возникают при плазменной наплавке и инструкция по охране труда для наплавщика.

В результате проектирования были рассмотрены способы восстановления деталей. Был выбран оптимальный способ – плазменная наплавка.

Спроектировано приспособление, состоящие из плазменной установки и копировального устройства. Выполнен расчет пружины сжатия.

Рассмотрены особенности плазменного нанесения покрытий, состав установки и подбор наплавочного материала и газов для плазмообразования.

Спецификация – 3 листа

В программе: Компас 3D v